- I. ОБЩИЕ ТРЕБОВАНИЯ

- В.9 Образцы паспорта и маркировки разрезного тройника

- III. ПРИСОЕДИНЕНИЯ К СТАЛЬНЫМ ГАЗОПРОВОДАМ

- d и наружного диаметра газопровода Dнв месте приварки узла врезки

- 7.5 Монтаж и приварка ребер жесткости

- Г.3 Виды механических испытаний для аттестации технологий сварки узлов врезки в газопровод под давлением

I.

ОБЩИЕ ТРЕБОВАНИЯ

РД 03-615-03[1], которая

обеспечивает получение качественных сварных швов с необходимыми механическими

свойствами и внешним видом.

Производственную аттестацию технологий

сварки узлов врезки проводят на стенде с моделированием основных технических

параметров, идентичных реальным условиям производства работ по приварке узлов

врезки на газопроводах под давлением в соответствии с разделами Г.1-Г.6 (приложение

Г).

На основании положительных результатов

производственной аттестации специализированная организация, выполняющая

сварочные работы, разрабатывает и утверждает операционную технологическую карту

сборки и сварки узлов и/или деталей узлов врезки, в соответствии с которой

проводят подготовку, сборку и сварку узлов и/или деталей узлов врезки на

газопроводах под давлением.

7.1.2 До начала выполнения прихваток

независимо от температуры окружающего воздуха с целью удаления влаги

(конденсата) производят просушку и предварительный подогрев свариваемых кромок

узлов и/или деталей узлов врезки и поверхности газопровода в месте монтажа

узлов врезки.

7.1.3 Последовательность выполнения

процедур предварительного и сопутствующего подогрева, периодичность, режимы и

параметры сопутствующего подогрева с применением типов и марок специального

оборудования для подогрева отражают в операционной технологической карте сборки

и сварки узлов и/или деталей узлов врезки и выполняют в соответствии с

требованиями настоящего раздела.

врезки производят нагрев поверхности трубы с

использованием газовой горелки до выбранного верхнего предела температурного

интервала предварительного нагрева и замер времени снижения температуры

поверхности до нижнего предела (обычно делают шесть замеров и вычисляют среднее

значение). Для измерения используют секундомер и контактный термометр. Время

охлаждения поверхности трубы до нижнего предела температурного интервала должно

быть не менее 90 с.

9, 10].

Подогрев поверхности основной трубы для

приварки узла врезки к телу газопровода под давлением производят не менее чем

до 100 °С, но не более 250 °С, для термически упрочненных труб — не более 200

°С, для труб с контролируемой прокаткой — не более 150 °С.

Подогрев привариваемых кромок разрезного

тройника, накладки, патрубка при наложении кольцевых сварных швов приварки к

основной трубе газопровода производят до 150 °С.

Подогрев кромок стыков при сварке

продольных швов разрезного тройника, муфты производят до 150 °С.

Температура предыдущего слоя сварного шва

перед наложением последующего слоя должна быть не ниже 100 °С.

При снижении температуры подогретой

поверхности трубы газопровода ниже минимального значения температурного

интервала сварку следует прекратить и произвести подогрев поверхности трубы в

пределах указанного температурного интервала.

7.1.6 Для поддержания температуры нагрева

поверхности трубы в установленном интервале рекомендуется выполнять подогрев и

сварку по секторам. Количество секторов определяют по результатам замера

времени охлаждения поверхности трубы в конкретных условиях (см. 7.1.4).

Основным методом контроля температуры нагрева свариваемых поверхностей является

автоматический метод с применением термоэлектрических пирометров

(автоматических регистрирующих потенциометров, входящих в состав установок для

подогрева). Дополнительно для контроля температуры нагрева допускается

использование контактных термометров (термопар).

7.1.7 Получение и поддержание температуры

нагрева свариваемых соединений в установленном интервале (см. 7.1.5)

в течение заданного времени производят с использованием установок нагрева с

удельной мощностью нагревателей порядка 8-9 Вт/см2, обеспечивающих постоянный

равномерный подогрев поверхности трубы и поддержание температуры

предварительного и сопутствующего (межслойного) подогрева свариваемых

соединений в заданных пределах.

Примечание — К установкам нагрева относятся установки

индукционного нагрева токами средней частоты (2500 Гц) с водоохлаждаемыми

индукторами или индукторами из оголенного медного провода, установки для

нагрева способом электросопротивления с электронагревателями повышенной

мощности, установки для нагрева комбинированным способом с электронагревателями

типа КЭН.

В случае прекращения энергообеспечения

или при выходе из строя оборудования нагрева, электронагревателей допускается

проводить подогрев газонагревательными устройствами до замены вышедшего из

строя оборудования. При врезках отводов с условным диаметром до dу = 150 мм включительно допускается использование газовых

горелок. Контроль температуры нагрева осуществляют контактными цифровыми

термометрами (контактными термопарами) типа ТК-5-0,3.

Способы, параметры и оборудование для предварительного

и сопутствующего подогрева приведены в разделе Г.7

(приложение Г).

7.1.8 Ручную дуговую сварку (прихватку)

продольных стыковых, угловых, нахлесточных сварных соединений, наложение

наплавленных слоев шва приварки узлов и/или деталей узлов врезки к газопроводу

под давлением выполняют электродами с низким содержанием водорода с основным

видом покрытия по ГОСТ

9466.

При использовании узлов и/или деталей

узлов врезки с классом прочности металла, превышающим класс прочности металла

трубы газопровода более чем на 10 %, подбор электродов производят исходя из

класса прочности металла трубы газопровода.

При использовании узлов и/или деталей

узлов врезки с классом прочности металла ниже класса прочности металла трубы

газопровода более чем на 10 % подбор электродов производят по среднему значению

классов прочности металла узлов и/или деталей узлов врезки и трубы газопровода.

Для сварочных электродов одной марки допускается подбор электродов производить

по данным сертификатов качества.

Подбор электродов для приварки продольных

сварных швов тройника (муфты) производят по металлу тройника (муфты).

Сварочные материалы и оборудование должны

быть аттестованы согласно требованиям РД

03-613-03[2], РД

03-614-03[3]. Сварочные материалы и основное сварочное

оборудование, прошедшие аттестацию и рекомендованные к применению, приведены в

разделах Г.8,

Г.9

(приложение Г), которые могут дополняться в соответствии с требованиями СТО

Газпром 2-3.5-046.

7.1.10 Хранение и подготовку сварочных

материалов осуществляют в соответствии с требованиями заводов-изготовителей,

изложенными в технических условиях или на упаковке. Электроды непосредственно

перед сваркой прокаливают в соответствии с требованиями завода-изготовителя.

Допускается применение электродов, прокаленных в стационарных условиях и

доставленных на место производства работ в герметичных контейнерах или

термопеналах.

— недопущение прожога стенки трубы;

— недопущение растрескивания металла в

зоне термического влияния вследствие охлаждения потоком газа;

— недопущение водородного растрескивания,

что должно быть подтверждено

положительными результатами производственной аттестации технологии сварки (см.

приложение Г).

7.1.12 Сварку выполняют с

применением сварочного оборудования преимущественно инверторного типа, на

постоянном токе обратной полярности (« » на электроде). Рекомендуемые режимы

для сварки стыковых, угловых, нахлесточных соединений узлов врезки с

газопроводом приведены в таблице 6.

Таблица 6 — Режимы сварки узлов врезки

|

Слои шва |

Диаметр электродов, мм |

Сварочный ток, А, положение при сварке |

||

|

нижнее |

вертикальное |

потолочное |

||

|

Наплавочные на поверхность действующего |

2,5; 2,6 |

От 60 до 90 включ. |

От 50 до 80 включ. |

От 60 до 70 включ. |

|

От 3,0 до 3,25 включ. |

От 90 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

|

Корневой (для стыковых), первый (для |

2,5; 2,6 |

От 60 до 90 включ. |

От 50 до 80 включ. |

От 60 до 70 включ. |

|

От 3,0 до 3,25 включ. |

От 90 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

|

Заполняющие: |

От 3,0 до 3,25 включ. |

От 90 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

— первые; |

3,25 |

От 100 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

— последующие |

4,0 |

От 130 до 180 включ. |

От 110 до 170 включ. |

От 110 до 150 включ. |

|

Облицовочные |

3,25 |

От 100 до 120 включ. |

От 90 до 110 включ. |

От 80 до 110 включ. |

|

4,0 |

От 130 до 180 включ. |

От 110 до 170 включ. |

От 110 до 150 включ. |

|

7.1.13

Для газопроводов с толщиной стенки 6,5 £d£ 13 мм значения параметров

режима сварки узлов врезки уточняют на момент проведения работ из условия:

величина погонной энергии на конце дуги Qвх, должна быть не меньше величины допустимой погонной

энергии сварки Qвх.

Величину

допустимой погонной энергии Qвхопределяют по графическим

зависимостям, рекомендованным в публикации [12],

для данного типоразмера газопровода (диаметр Dн,

толщина стенки d), химического состава металла трубы

(эквивалент углерода [С]э), режима работы газопровода (допустимое

рабочее давление Рг = Рлоп, скорость

потока газа Vг), приведенным в приложении

Д.

7.1.14 Для

газопроводов с толщиной стенки 6,5 £d£ 13 мм параметры

технологического режима работы газопровода (допустимое рабочее давление Рг, скорость потока газа Vг) на период проведения работ

уточняют по величине допустимой погонной энергии сварки Qвх.

7.1.15 При

сварке возбуждение дуги проводят только на свариваемых кромках узлов и/или

деталей узлов врезки. Запрещается зажигать дугу на поверхности металла узла

врезки и газопровода.

7.1.16

Количество слоев в продольных швах узлов и/или деталей узлов врезки зависит от

толщины стенки и параметров сборки (зазоры), рекомендуемое минимальное

количество слоев приведено в таблице 7. Количество слоев в угловых и

нахлесточных швах узлов и/или деталей узлов врезки с газопроводом зависит от

толщин свариваемых кромок.

В.9 Образцы паспорта и маркировки разрезного

тройника

7.2.1 Монтаж отводного патрубка и

накладки производят на расстоянии порядка 1,5 диаметра газопровода от его

поперечного сварного шва.

Расстояние между сварным швом газопровода

(продольным или спиральным) и внешним сварным швом приварки накладки к стенке

газопровода допускается не менее 150 мм.

Монтаж отводного патрубка с накладкой (и

без накладки) на газопроводе из спирально-шовных труб следует производить на

равном удалении от спиральных сварных швов.

а) монтаж, сборка и сварка угловыми швами

(четырьмя) отводного патрубка с газопроводом;

— одновременная сварка усиливающей

накладки с патрубком и с газопроводом с поочередным нанесением слоев на

внутренних и наружных швах;

— последовательная сварка усиливающей

накладки с газопроводом наружными нахлесточными швами, затем с патрубком

внутренними угловыми швами.

Сборку и сварку отводного патрубка с

усиливающей накладкой с газопроводом выполняют в соответствии с требованиями

операционной технологической карты сборки и сварки отводного патрубка с

усиливающей накладкой, разработанной и утвержденной специализированной

организацией, выполняющей работы по сварке узла врезки на газопроводе.

7.2.3 Целесообразно применять цельную

усиливающую накладку. Допускается изготовление усиливающей накладки из двух

половин.

— прихватка сваркой к наружной

поверхности трубы (элемента трубы) торцов подкладной пластины длиной, равной

диаметру накладки плюс 30-50 мм в каждую сторону от наружной кромки накладки;

— сборка на подкладной пластине

продольных стыковых соединений половин накладки;

—

предварительный подогрев свариваемых кромок половин накладки до температуры 150

°С;

— выполнение

прихваток кромок продольного стыкового соединения половин накладок к подкладной

пластине и между собой;

— сварка

корневого, заполняющих и облицовочных слоев шва стыкового соединения половин накладки;

— механическое

удаление (обрезка) концов подкладных пластин, выступающих за наружные и

внутренние торцы накладки.

Начало и конец

каждого слоя корневого, заполняющих и облицовочных слоев шва стыкового

соединения половин накладки выполняют на подкладных пластинах за пределами

наружного и внутреннего торцов накладки. В процессе сварки температура

предыдущего слоя сварного шва перед наложением последующего слоя должна быть не

ниже 100 °С.

К сборке,

геометрическим параметрам сварного шва, предварительному подогреву, назначению

сварочных материалов, режимам сварки, последовательности выполнения слоев шва,

сопутствующему подогреву и контролю качества стыковых продольных соединений

накладки предъявляют те же требования, что и к сварке стыковых кольцевых соединений

труб одной толщины.

Сварку стыковых

соединений накладки из двух половин на подкладной пластине целесообразно

выполнять в нижнем положении.

Примечание — Подкладные пластины изготавливают из

малоуглеродистых сталей ВСт.3сп по ГОСТ

380, Стали 10, Стали 20 по ГОСТ

1050 толщиной от 2,0, до 3,0

мм, шириной 25,0 мм.

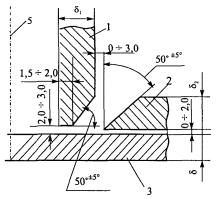

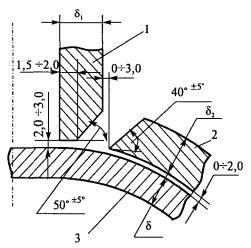

Разделку кромок под приварку производят в соответствии с рисунком 8.

Привариваемый торец патрубка обрезают по шаблону с углом скоса кромок 50°±5° с

притуплением от 1,5 до 2,0 мм. Накладку обрезают по шаблону с углом скоса

внутренних кромок 500±50, наружных кромок 90°±5°, кромок половин накладки 22°±5°.

7.2.5 Перед

монтажом удаляют влагу с поверхности трубы газопровода в месте установки

отводного патрубка с накладкой, нагревая ее нагревателем или газовой горелкой.

Забоины и задиры на основной трубе, патрубке и накладке не допускаются.

7.2.6 На

поверхности трубы газопровода устанавливают отводной патрубок, строго

контролируя поверочным угольником по ГОСТ 3749 угол в 90° между осями

трубы и патрубка. Допустимый зазор между

свариваемыми кромками отводного патрубка и поверхностью газопровода должен быть

в пределах от 2 до 3 мм.

Производят предварительный подогрев и

фиксируют отводной патрубок в установленном положении прихватками. Выполнение

прихваток кромок отводного патрубка при сварке с газопроводом должно

проводиться равномерно по периметру, количество прихваток должно быть не менее

трех длиной от 30 до 50 мм.

Выполнение прихваток в местах пересечения

продольного шва патрубка и газопровода не допускается.

Нагрев свариваемых поверхностей трубы

газопровода и отводного патрубка в месте приварки производят нагревателем или

газовой горелкой, обеспечивая равномерный нагрев свариваемых поверхностей.

Температура предварительного нагрева должна соответствовать требованиям 7.1.5.

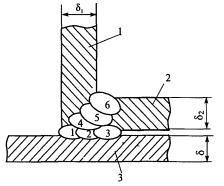

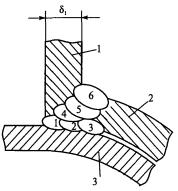

7.2.7 Сварные швы приварки патрубка и

накладки к газопроводу необходимо выполнять с обязательным наложением на стенку

газопровода наплавленного слоя шва. Сварку швов патрубка и накладки необходимо

выполнять обратноступенчатым способом в противоположных полуокружностях или

четвертях. Последовательность наложения валиков сварных швов патрубка и

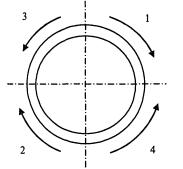

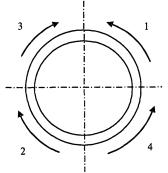

накладки приведена на рисунке 9.

7.2.8 Приваривают отводной патрубок к

телу трубы газопровода угловым швом. Сварку первых четырех слоев шва (на

рисунке 9 валики 1-4, валик 3 наплавлен на поверхности трубы) приварки патрубка

к газопроводу рекомендуется выполнять электродами одной марки диаметром

2,5-3,25 мм, заполняющих и облицовочных — диаметром 3,0-4,0 мм типа Э50А,

приведенными в разделе Г.8

(приложение Г).

Усиление обратного валика первого

(корневого) слоя шва (валик 1) должно быть не более 1,5 мм (см. рисунок 9 а, б)

во избежание повреждения фрезы (сверла) при последующем вырезании отверстия в

стенке газопровода. Глубина проплавления стенки трубы газопровода под давлением

при наложении корневого и наплавленных слоев шва должна быть не более 2,4 мм.

Рекомендуемый порядок наложения угловых

сварных швов приварки отводного патрубка, направление сварки при вертикальном и

горизонтальном расположении патрубка с учетом его диаметра приведены на рисунке

10.

7.2.9 В процессе

выполнения сварного шва каждый слой перед наложением последующего необходимо

тщательно очистить от шлака и брызг расплавленного металла и визуально

контролировать на отсутствие трещин и пор. По завершении приварки отводного

патрубка следует произвести визуальный контроль сварного шва по 8.1.4.

Контроль качества приварки следует производить неразрушающим методом согласно

8.3.1.

|

|

|

|

а) |

б) |

в) параллельно оси газопровода

г) параллельно оси газопровода

1 — стенка отводного патрубка; 2 —

усиливающая накладка; 3 — стенка газопровода; 4 — подкладная пластина; 5 — ось

патрубка;

d — толщина стенки газопровода; d1 — толщина стенки отводного патрубка; d2 — толщина стенки накладки

Рисунок 8 — Параметры подготовки кромок

отводного патрубка и накладки

|

|

|

|

а) параллельно оси газопровода |

б) перпендикулярно оси газопровода |

в) перпендикулярно оси газопровода

1 — стенка отводного патрубка; 2 — стенка

усиливающей накладки; 3 — стенка газопровода; 4 — валики слоев сварного шва; d — толщина стенки газопровода; d1 — толщина стенки отводного патрубка; d2 — толщина стенки накладки

Рисунок 9 — Последовательность наложения

слоев сварных швов отводного патрубка и накладки с газопроводом

а) приварка патрубка диаметром dн {amp}lt; 108 мм

при вертикальной и горизонтальной врезке

|

|

|

|

При вертикальной врезке |

При горизонтальной врезке |

б) приварка патрубка диаметром dн = 108-159

мм

в) приварка патрубка диаметром dн = 219-325 мм

Рисунок 10 — Порядок наложения угловых

сварных швов приварки отводного патрубка

7.2.10 На поверхности трубы газопровода

устанавливают накладку (либо две половины накладки), допустимый зазор между

поверхностью трубы и накладки должен быть в пределах от 0 до 2 мм.

При использовании цельной накладки

накладку располагают с равномерным зазором от 0 до 3 мм к приваренному

патрубку. Сварку двух половин накладки на стенке трубы газопровода проводят с

использованием металлических подкладных пластин.

Прихватки накладки по наружным кромкам с

поверхностью газопровода выполняют равномерно по окружности накладки.

Количество прихваток должно быть не менее двух при диаметре патрубка до 108 мм,

не менее трех при диаметре патрубка до 219 мм, не менее четырех при диаметре

патрубка до 426 мм, длина прихваток — от 30 до 50 мм.

7.2.11 Постоянную температуру нагрева при

сварке поддерживают в установленном интервале согласно 7.1.5

и приваривают накладку к отводному патрубку и стенке газопровода.

Рекомендуемый порядок наложения сварных

швов накладки с поочередным и последовательным наложением слоев внутреннего и

внешнего шва, направление сварки при вертикальном и горизонтальном расположении

патрубка приведены на рисунках 11 и 12. Количество слоев сварного шва

определяют в зависимости от толщины привариваемых поверхностей.

а) сварка половины окружности одного

заполняющего слоя внутреннего углового шва накладки с отводным патрубком (см.

рисунок 9 а, б, валик 5);

б) наложение трех параллельных

наплавочных швов с перекрытием от 1,5 до 2,0 мм на поверхность газопровода

половины внешней окружности накладки (см. рисунок 9 в, валики 1-3);

в) сварка одним нахлесточным швом

(рисунок 9 в, валик 4) половины внешней окружности накладки с наплавленными

швами;

г) сварка противоположных половин

окружности аналогично а), б), в) 7.2.11;

д) сварка облицовочного слоя внутреннего

углового шва накладки с отводным патрубком (см. рисунок 9 а, б, валик 6);

ПАСПОРТТройник разрезной сварнойПредприятие-изготовитель Адрес Заводской № Дата Основные Наименование Рабочее Масса Температура Рабочая среда Материал Магистрали Копия Химический [С]э = С = Mn Ni = Сr = Cu = V = Ti = Mo = S Механические sв, кгс/мм2 Сведения о Вид сварки, Метод Термообработка Свидетельство Наименование соответствует Дата Гарантии Руководитель м.п. |

|

ПАСПОРТ Тройник разрезной Предприятие-изготовитель Адрес Заводской № Дата изготовления

|

III.

ПРИСОЕДИНЕНИЯ К СТАЛЬНЫМ ГАЗОПРОВОДАМ

1) тавровое присоединение

трубы при помощи соединительного патрубка и вырезки в патрубке

козырька;

2) торцовое присоединение

к трубе (в торец) при помощи соединительного патрубка и вырезки

козырька в трубе действующего газопровода;

3) телескопическое

присоединение при помощи надвижной трубы и приварки патрубка к

трубе действующего газопровода;

4) присоединение труб

газопровода, находящегося под газом, при помощи надвижной разрезной

муфты;

5) присоединение к трубам

высокого и среднего давления без снижения давления;

6) присоединение с

устройством обводного трубопровода байпаса;

7) присоединение труб по

методу «Уфагоргаз».Кроме того, применяются в

практике сочетания указанных способов, в зависимости от условий и

сложности работ.

(рис.3)

d и наружного диаметра

газопровода Dнв месте

приварки узла врезки

5.1.2 Толщину

стенки газопровода замеряют на расстоянии порядка 100 мм по обе стороны

окружности места приварки. Выполнение работ в местах с утонением стенки,

выходящим за минусовой допуск (по ТУ на трубы) не допускается, и место врезки

сдвигают.

5.2.2

Отклонения от номинальных размеров наружных диаметров и овальность труб

(отношение разности между наибольшим и наименьшим диаметром в одном сечении к

номинальному диаметру) не должны превышать пределов, обеспечивающих допустимый

зазор при сварке узла врезки с поверхностью газопровода (см. раздел 7).

7.5 Монтаж и приварка ребер жесткости

Dу = 600 мм и более под давлением во избежание деформации

вырезаемого темплета и заклинивания фрезы используют ребра жесткости в

соответствии с приложением Е.

7.5.2 Производят монтаж и приварку

разрезного тройника в соответствии с 7.4.

7.5.4 Производят предварительный нагрев

свариваемых поверхностей и фиксируют ребра жесткости прихватками с внутренней

стороны. Прихватываемые кромки и направление прихваток изображены на рисунке

Е.1 (приложение

Е).

1,

2, 3 — последовательность

наложения участков шва; I, II,

III, IV — четверти окружности

а) первый (корневой) и

заполняющие слои шва; б) последние заполняющие слои шва;

1 — разрезной тройник; 2 —

газопровод; 3 — кольцевой шов тройника

Рисунок 17 — Порядок

наложения кольцевых нахлесточных швов тройника двумя сварщиками

Г.3 Виды механических испытаний для

аттестации технологий сварки узлов врезки в газопровод под давлением

´ 0,1 МПа), вычисляют по формуле

(2)

где k — коэффициент, принимаемый в

зависимости от категории участка равным 0,72 для III-IV категорий, 0,6 — для I-II

категорий, 0,5 — для категории В;

k1 — коэффициент сварного шва,

принимаемый равным: для прямошовных электросварных дуговой сваркой и бесшовных

труб — 1, для спирально-шовных труб — 0,8;

sт — предел текучести металла

трубы газопровода, принимаемый по ТУ на трубы, кгс/мм2;

d — фактическая толщина стенки трубы в месте

приварки (по результатам замера), мм;

с — поправочный коэффициент,

учитывающий потерю прочности нагретого металла стенки трубы в месте сварки,

равный 2,4 мм;

Dн — наружный диаметр трубы в

месте приварки (по результатам замера), мм.

Категории

участков газопровода устанавливают по СНиП

2.05.06-85*

[5], с учетом конкретных

условий категории допускается повышать. В случае проведения работ по врезке между участками разных категорий следует принимать

наименьшее значение Рдоп.

При разработке конкретного проекта

проектная организация определяет величину рабочего давления в предполагаемом

месте врезки, значение которой не должно превышать максимально допустимое,

рассчитанное по формуле (2).

5.3.2 Проводят замер фактических значений

параметров режима работы участка газопровода: рабочего давления Рраб,

скорости газа Vг, температуры газа tг, температуры воздуха tв.

Г.3.1 Для определения механических свойств образцов КСС узлов и/или

деталей узлов врезки проводят испытания на статическое растяжение, статический

изгиб, ударный изгиб, излом с надрезом и измерение твердости.

Виды испытаний

и необходимое количество образцов КСС приведены в таблице Г.3.1.

Таблица Г.3.1 — Виды

механических испытаний и количество образцов КСС при аттестации технологий

сварки при врезке узлов в газопровод

|

Толщина |

Тип шва свариваемого элемента |

Виды испытаний, количество образцов |

|||||||

|

Статическое растяжение |

Статический изгиб |

Ударный изгиб KCV* |

Излом с надрезом |

Металлографический анализ и определение |

|||||

|

корнем наружу |

корнем внутрь |

корнем на ребро |

по шву |

по ЗТВ |

|||||

|

До |

Продольный стыковой |

2 |

2 |

2 |

— |

3 |

3 |

— |

— |

|

тройника, муфты, накладки |

2 |

2 |

2 |

— |

3 |

3 |

— |

— |

|

|

Угловой патрубка |

— |

— |

— |

— |

— |

— |

— |

2 |

|

|

Нахлесточный кольцевой накладки, тройника |

— |

— |

— |

— |

— |

— |

4 |

4 |

|

|

Св. |

Продольный стыковой |

2 |

— |

— |

4 |

3** |

3** |

— |

— |

|

Угловой патрубка |

— |

— |

— |

— |

— |

— |

— |

2 |

|

|

Нахлесточный кольцевой накладки, тройника |

— |

— |

— |

— |

— |

— |

4 |

4 |

|

|

* Испытание ** При |

|||||||||

Схемы вырезки образцов КСС приведены на рисунках

Г.3.1, Г.3.2. Образцы для проведения механических испытаний, испытаний на

ударную вязкость, излом с надрезом и замеров твердости вырезают из сварных

соединений перпендикулярно оси сварного шва.

Г.3.2.1 Испытания следует проводить на

образцах типа XII или XIII по ГОСТ 6996.

Размеры образца указаны в таблице Г.3.2.

Форма образца представлена на рисунке

Г.3.3.

Г.3.2.2 Усиление шва на образцах должно

быть снято механическим способом до уровня основного металла, при этом

допускается удалять основной металл по всей поверхности образца на глубину до

15 % от толщины стенки трубы, но не более 4 мм. Удаление основного металла с поверхности

образца производят только с той стороны, с которой снимают усиление шва.

Строгать усиление следует поперек шва. Острые кромки плоских образцов в

пределах рабочей части должны быть закруглены радиусом не более 1,0 мм путем

сглаживания напильником

вдоль кромки. Разрешается строгать усиление вдоль продольной оси шва с

последующим удалением рисок. Шероховатость поверхности Rzв

местах удаления усиления должна быть не более 6,3 мкм.

Г.3.2.3

Временное сопротивление разрыву, определяемое на плоских образцах со снятым

усилением, должно быть не ниже нормативного значения временного сопротивления

разрыву основного металла труб, регламентированного техническими условиями на

их поставку или национальным стандартом на трубы.

Г.3.3.1 Форма и

размеры образцов представлены в таблицах Г.3.3, Г.3.4 и на рисунке Г.3.4.

а) конструкций типа I; б) конструкций типов III, IV, V; в) конструкций типа II

1 — образцы для испытаний на статическое

растяжение; 2 — образцы для испытаний на статический изгиб; 3 — образцы для

испытаний на ударный изгиб; 4 — образцы для испытаний на излом с надрезом; 5 —

образцы для металлографического анализа и определения твердости

Рисунок Г.3.1 — Схема вырезки образцов для

механических испытаний сварных соединений узлов врезки

Образцы для испытаний: № 4 — излом с

надрезом; № 5 — металлографический анализ

и определение твердости

Рисунок Г.3.2 — Схема вырезки образцов КСС

для механических испытаний нахлесточных кольцевых швов при аттестации

технологий узлов врезки в газопровод

Таблица Г.3.2 — Плоские

образцы для испытаний на статическое растяжение

|

Толщина стенки, мм |

Толщина образца, мм |

Ширина рабочей части образца b, мм |

Ширина захватной части образца b1, мм |

Длина рабочей части образца l, |

Общая длина образца L, мм |

|

Св. 6 до 10 включ. |

Равна толщине стенки трубы |

20 ± 0,5 |

30 |

60 |

l 2h |

|

Св. 10 до 25 включ. |

25 ± 0,5 |

35 |

100 |

||

|

Св. 25 до 50 включ. |

30 ± 0,5 |

40 |

160 |

||

|

Примечания 1 Длину захватной части 2 Скорость |

|||||

Рисунок Г.3.3 — Форма и размеры образцов

(типы XII

и XIII) для

испытаний сварного соединения на статическое растяжение

Таблица Г.3.3 — Размеры

образцов для испытаний на статический изгиб

|

Вид изгиба |

Толщина основного металла S, мм |

Ширина образца b, мм |

Общая длина образца l, мм |

Расстояние между опорами, мм |

|

Корнем шва наружу или внутрь |

До 12,5 |

1,5S, но не менее 10 |

2,5D 80 |

2,5D |

|

На ребро |

От 12,5 |

12,5 ±0,2 |

От 180 до 200 включ. |

80 |

Таблица Г.3.4 — Определение диаметра нагружающей оправки (В) для

испытаний на статический изгиб

|

Класс прочности |

Вид испытания на изгиб |

Диаметр нагружающей оправки, мм |

|

До К50 включ. |

Корнем шва наружу |

25±2 |

|

На ребро |

30±2 |

|

|

Св. К50 до К54 включ. |

Корнем шва наружу |

38±2 |

|

На ребро |

40±2 |

|

|

От К55 до К65 включ. |

Корнем шва наружу |

48±2 |

|

На ребро |

50±2 |

а) образец для изгиба корнем шва наружу или

внутрь; б) образец для изгиба на ребро

Рисунок Г.3.4 — Форма и размеры образцов (тип

XXVII) для испытаний

на статический изгиб

Г.3.3.2 Толщина образцов должна равняться толщине основного металла.

Усиление шва по обеим сторонам образца снимается механическим способом до

уровня основного металла. Разрешается строгать усиление шва в любом направлении

с последующим удалением рисок. Кромки образцов в пределах их рабочей части

должны быть закруглены радиусом не менее 0,1 толщины образца (но не более 2,0

мм) путем сглаживания напильником вдоль кромки.

Г.3.3.3

Обязательным условием проведения испытаний является плавность возрастания

нагрузки на образец. Испытания проводят со скоростью не более 15 мм/мин до

достижения нормируемого угла изгиба или угла изгиба, при котором образуется

первая, являющаяся браковочным признаком, трещина. Угол изгиба при испытании до

образования первой трещины замеряют в ненапряженном состоянии с погрешностью ± 2°.

Г.3.3.4 Среднее

арифметическое значение угла изгиба образцов должно быть не менее 120°, а

минимальное значение угла изгиба одного образца должно быть не ниже 100°. При

подсчете среднего арифметического значения угла изгиба все углы более 150°

следует принимать равными 150°.

Г.3.3.5 Если

длина трещин, возникающих в растянутой зоне образца в процессе испытания, не

превышает 20 % его ширины и составляет при этом не более 5 мм, то такие трещины

не являются браковочным признаком. Определяется также место образования трещины

или разрушения (металл шва, металл околошовной зоны или основной металл).

Г.3.4.1 При

испытании на ударный изгиб определяют ударную вязкость металла шва на образцах

Менаже типа VI (для толщины основного металла 11 мм и более) и

типа VII (для толщины металла от 6 до 11 мм) по ГОСТ 6996, если проектная

документация не регламентирует более жестких требований. Форма и размеры

образцов представлены на рисунке Г.3.5.

Рисунок Г.3.5 — Форма и размеры образцов на

ударный изгиб

Г.3.4.2 Вырезку

и изготовление двух комплектов образцов (по шву и по ЗТВ) следует производить

таким образом, чтобы одна из чистовых поверхностей каждого образца (после

окончательной обработки) располагалась на расстоянии от 2,0 до 3,0 мм от

внутренней поверхности трубы. При номинальной толщине стенки трубы от 6 до 11

мм допускается наличие необработанного основного металла на двух поверхностях

образца.

При номинальной

толщине стенки трубы свыше 19 мм для испытаний на ударный изгиб следует

изготовить два дополнительных комплекта образцов (по шву и по ЗТВ) таким

образом, чтобы одна из чистовых поверхностей каждого образца располагалась на

расстоянии от 2,0 до 3,0 мм от наружной поверхности трубы.

Каждый комплект

должен включать в себя не менее трех образцов.

Надрез наносят

перпендикулярно поверхности трубы, как показано на рисунке Г.3.6. При испытании

ЗТВ линия надреза должна пересекать линию сплавления сварного шва в середине

образца.

а — по металлу сварного шва; б — по металлу в

зоне термического влияния

Рисунок Г.3.6 — Схема выполнения надреза на

образцах для испытаний на ударный изгиб

Г.3.4.3 Испытания на ударную вязкость

проводятся при температуре минус 60 °С для районов Крайнего Севера и минус 40

°С для остальных районов, если проектная документация не регламентирует более

жестких требований.

Г.3.4.4 Ударная вязкость при принятой

температуре испытаний должна быть не менее 24,5 Дж/см2 (2,5 кгс×м/см2) при номинальной толщине стенки труб

от 6 до 10 мм, не менее 29,4 Дж/см2 (3,0 кгс×м/см2) при номинальной толщине стенки труб

свыше 10 и до 15 мм, не менее 39,2 Дж/см2 (4,0 кгс×м/см2) при номинальной толщине стенки труб

свыше 15 и до 25 мм, если проектная документация не регламентирует более

жестких требований.