- Преимущества заточного оборудования

- Классическая самодельная конструкция

- Бытовые станки

- Заводские и самодельные машинки для заточки сверл

- Особенности применения станков для заточки ленточных пил

- Бытовые станки

- Станки для заточки строгальных станков: автоматические и ручные

- Выполнение заточки резцов для токарного станка

- Как сделать станок для заточки свёрл своими руками: виды приспособлений, способы изготовления и применения

- Бытовые станки

- Станки для заточки сверл: цены и производители

- Станок для заточки сверл: как правильно выбрать

Преимущества заточного оборудования

Совершенствование технологий изготовления различных видов изделий делает необходимым использование режущих инструментов с идеальной заточкой. В противном случае снижается качество обработки, теряются эксплуатационные характеристики производимых предметов. Режущие элементы, выполненные даже из самых высокопрочных материалов, нуждаются в периодическом восстановлении рабочей кромки. Для данных целей используются станки для заточки.

Все станки можно разделить на две категории: бытовые и профессиональные

В зависимости от сферы применения установки делятся:

- на профессиональные станки для заточки;

- бытовые механизмы.

Существует также деление точильных аппаратов на универсальные и узконаправленные. Универсальные агрегаты имеют приспособления, позволяющие производить заточку как лезвий обычных бытовых ножей, так и пил, фрез, стамесок и т. д. Узконаправленные предназначены для обработки инструментов одного вида.

Профессиональные конструкции большею частью создаются универсальными. Они отличаются большими размерами и соответствующей мощностью, устанавливаются стационарно. Такие станки требуют значительного потребления энергоресурсов. Следствием большой мощности является шумная работа, поэтому профессиональные устройства размещают в отдельных помещениях. Работа с ними чаще всего осуществляется с применением шумозащитных средств.

Бытовые точильные станки для сверл в основном представляют собой мобильные устройства, которые можно установить на любой горизонтальной поверхности. Агрегаты маломощные, компактные, используются для заточки домашнего инструмента.

Как правило, бытовые станки являются небольшими и мобильными устройствами

Оборудование для заточки сверлильного инструмента делится на универсальные и специальные заточные станки. Первые путем смены отдельных рабочих модулей могут быть использованы для заточки не только сверл, но и фрез, резцов, метчиков, зенкеров. Такие станки обычно используются в ремонтных цехах предприятий и при единичном и мелкосерийном производстве инструмента. Конструкция специальных станков позволяет производить на них заточку только сверлильного инструмента различных типов. На промышленных предприятиях такое оборудование обычно представлено специализированными заточными и доводочными станками, автоматами и полуавтоматами, которые используют для средне- и крупносерийного производства. Кроме того, существует множество специальных электрических станков для заточки сверл, разработанных специально для использования в бытовых условиях. Как правило, они имеют пластиковую оснастку и корпус и не отличаются особой точностью (чего, впрочем, от них и не требуется).Заточные станки, изображения которых приведены выше, могут стоить от десятков до сотни тысяч рублей. Такое оборудование целесообразно приобретать для работы с коммерческими заказами и при больших объемах заточных работ. Для домашней мастерской вполне подойдут простые бытовые станки и приспособления, которые можно приобрести в пределах 1500÷2500 рублей. Качество заточки у них подчас весьма посредственное, но тем не менее достаточное для того, чтобы без проблем просверлить десяток-другой отверстий в металле.

Самый простой способ обзавестись собственным точильным станком — купить в интернет-магазине стандартную стойку для заточки сверл (Drapper, Mikitool, Riss и им подобные) и смонтировать ее на верстаке в паре с обычным электроточилом. При отсутствии последнего можно приобрести одно из простых устройств с пластиковым кондуктором и профилированным абразивным камнем (см. фото ниже).

На таких мини-станках можно производить заточку сверл только определенного диаметра, соответствующего одному из отверстий в крышке-кондукторе. Главный угол в них всегда постоянный (примерно 118º), т. к. задается наклоном внутренней поверхности абразивного круга. Заточка каждой стороны производится кратковременным прижатием сверла к заточному камню, причем позиционировать сверло нужно на глаз по риске на корпусе.

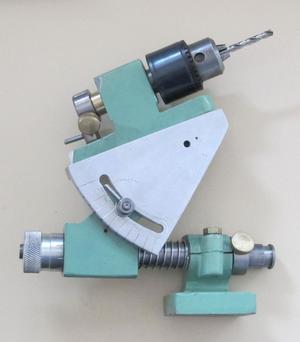

На российском рынке промышленные заточные станки представлены как известными международными брендами, так и моделями российских производителей. Кроме этого, в продаже можно встретить продукцию из КНР под торговыми марками российских компаний, торгующих электроинструментом и промышленным оборудованием. В основном это точильно-шлифовальные станки, предназначенные для заточки сверл и концевых фрез с диаметрами до 30 мм и более. Большинство из них имеет горизонтальную компоновку, хотя встречаются и вертикальные. В состав поставки обычно входит комплект высокоточных цанг для зажима инструмента, а точность позиционирования этого оборудования составляет 10÷20 мкм. Поскольку при заточке не требуется больших режущих усилий, мощность приводов у таких установок небольшая — 250÷300 Вт. На фото ниже показан типичный заточной станок этой группы.

Заточный бытовой аппарат представляет собой приспособление, которое предназначено для восстановления остроты инструмента со сложной режущей кромкой. Он обладает большим количеством преимуществ:

Высокий показатель производительности. Если сравнивать с применением ручных инструментов, станки существенно упрощают процесс и уменьшают время, требующееся для восстановления режущей кромки.

Высокий показатель производительности. Если сравнивать с применением ручных инструментов, станки существенно упрощают процесс и уменьшают время, требующееся для восстановления режущей кромки.- Многие модели могут применяться при подключении к стандартной сети напряжения. Другими словами, бытовые модели могут работать от тока 220 В, профессиональные могут питаться от трехфазной сети.

- Простота в эксплуатации. Производители стремятся максимально упростить конструкцию станков, что существенно упростит их использование.

- Функциональность. Ручной прибор существенно уступает машинному по причине малой функциональности. Затачивание может проводиться под разным углом в зависимости от степени износа рабочей части изделия.

- Доступная цена. В группе бытовых станков встречается огромное количество моделей, которые характеризуются доступной ценой.

- Небольшой вес и компактные размеры существенно упрощают процесс транспортировки и установки оборудования в домашней мастерской.

- Электрическое оборудование имеет удобную эргономичную систему управления. Она позволяет установить точную скорость и интенсивность заточки.

Заточка сверл (станок с большей функциональностью позволяет выполнять не только заточку, но и другие процедуры восстановления режущей кромки) может проводиться достаточно часто, так как сложная спиральная часть может деформироваться при неправильном сверлении или интенсивной работе. Длительное применение инструмента без перерыва приводит к тому, что металл перегревается и деформируется.

Сверление металла и дерева должно проводиться с тщательным подбором инструмента. Качественные изделия не требуют заточки на протяжении длительного периода. Существенно продлить их срок службы можно следующим образом:

Сверло подбирается под определенные характеристики обрабатываемого материала. Если использовать инструмент, предназначенный для работы с деревом для сверления бетона, то режущая кромка практически сразу придет в непригодность. Для работы с металлами и твердой пластмассой требуются специальные инструменты.

Сверло подбирается под определенные характеристики обрабатываемого материала. Если использовать инструмент, предназначенный для работы с деревом для сверления бетона, то режущая кромка практически сразу придет в непригодность. Для работы с металлами и твердой пластмассой требуются специальные инструменты.- Неправильный угол заточки также может привести к быстрому износу инструмента. Этот показатель должен соответствовать особенностям обрабатываемого материала. Угол заточки учитывается при восстановлении рабочей части сверла.

- Самая распространенная причина повреждения рабочей части инструмента — перегрев структуры. Именно поэтому сверление больших отверстий должно проводиться в несколько этапов. В некоторых случаях есть возможность проводить подачу жидкости в зону резания, за счет чего существенно снижается температура.

Потеря заточки происходит по причине нагрева металла. Повышение температуры становится причиной увеличения пластичности и снижения твердости. Процесс нагрева проходит со скоростью арифметической прогрессии.

Классическая самодельная конструкция

Устройство для заточки — это автоматизированное оборудование, которое имеет узкую специализацию и предназначается только для оттачивания свёрл. Различают следующие виды этих приспособлений, исходя из сферы их использования:

Промышленные. Они имеют большую мощность. На них можно точить разнообразные свёрла, диаметр которых превышает 20 миллиметров. Главным предназначением этого устройства является интенсивная работа с высокой степенью профильной специализации на крупных предприятиях. Сверло в промышленном оборудовании затачивается в частичном или полном автоматическом режиме под необходимым углом при помощи узла закрепления (специального зажима).

Промышленные. Они имеют большую мощность. На них можно точить разнообразные свёрла, диаметр которых превышает 20 миллиметров. Главным предназначением этого устройства является интенсивная работа с высокой степенью профильной специализации на крупных предприятиях. Сверло в промышленном оборудовании затачивается в частичном или полном автоматическом режиме под необходимым углом при помощи узла закрепления (специального зажима).- Бытовые. Применяются в домашних условиях или на небольшом предприятии. Эти станки отличаются мобильностью, компактностью и небольшой мощностью. На них можно оттачивать свёрла маленького и среднего размера, которые чаще всего используются в быту.

Станок, применяемый в быту для заточки сверла, перед остальными приспособлениями и устройствами, которые используются для того, чтобы восстановить остроту инструмента, имеет ряд важных преимуществ. Основными из них являются такие:

- Удобная эргономичная система управления способна обеспечить регулирование интенсивности и скорости заточки.

- Имеет компактный размер и небольшой вес.

- Купить его может любой домашний мастер, так как цена доступна каждому.

- Высокий уровень функциональности и точности заточки.

- Простота эксплуатации.

- Высокая степень производительности.

- Работает от электросети со стандартным значением напряжения.

Бытовые станки

На многих станках можно точить инструмент, который оснащён твёрдосплавными пластинами. Для такой процедуры в комплект входит или покупается отдельно алмазный круг. В основном они могут затачивать сверлильный инструмент с углом конуса при вершине от 90 до 140 градусов по задней поверхности, выполняя подточки и затыловки поперечной режущей кромки.

Для свёрл по металлу выпускаются и специализированные модификации:

- трёхзубые;

- высокопроизводительные;

- с затыловкой двухплоскостной;

- левые и др.

В домашней эксплуатации наиболее удобно применять станки с универсальным патроном для зажима свёрл разного диаметра в пределах технически допустимых размеров, а также те устройства, в комплекте с которыми идёт набор съёмных патронов, крепящихся на корпусе самого устройства. Так они в любой момент под рукой.

Как правило, такое оборудование оснащено окном, через которое видно центрирование сверлильного инструмента в рабочей зоне. В комплект входят и стандартные принадлежности:

- Запасные детали.

- Ключи.

- Комплект цанг.

- Круги эльборовые.

Могут дополнительно поставляться такие элементы, как светильник для рабочей зоны, дополнительный набор цанг, алмазные круги. Самыми распространёнными марками являются GS, Drill Doctor и их аналоги китайского производства.

По диапазону размеров свёрл, которые подлежат обработке, станки выпускаются двух видов: диаметр которых колеблется в диапазоне 2−13 мм и 13−34 мм. Их недостатком является то, что невозможно оттачивать очень тонкие свёрла.

Для того, чтобы заточить сверло малого диаметра необходим специальный станок. Одним из таких является ВЗ-389СП. Он предназначается для оттачивания инструмента диаметром 0,4−4 мм и оснащён 30-кратным оптическим устройством для того, чтобы контролировать процесс.

Если вы планируете применять точило в домашних условиях (дом, гараж), то можно купить недорогую, маломощную модель. Ведь вы не будете постоянно эксплуатировать прибор. В связи с этим прибор с большой мощностью просто ни к чему.

Помимо этого, промышленные станки предназначаются для заточки свёрл с большим диаметром, и электроэнергии они потребляют намного больше бытовых приспособлений.

Когда будете приобретать станок, то обратите своё внимание на присутствие специального регулятора, который предназначен для настройки вращения шпинделя. Эта функция позволит работу сделать максимально безопасной и эффективной.

Немаловажным параметром является и размер свёрл, которые вы собираетесь оттачивать на этом приспособлении. Бытовое точило должно иметь довольно низкий уровень производимого шума, а особенно тогда, когда вы планируете разместить его в жилом помещении.

Особое внимание необходимо уделить и конструкции той модели, которая вам приглянулась. Если она будет максимально простой — это очень хорошо. Если вдруг прибор поломается, то особых хлопот не будет. Вы сможете без проблем подыскать новую нужную деталь и заменить ею старую, которая вышла из строя.

Стоит отметить и тот фактор, что многие зарубежные модели довольно дорогие в плане их технического обслуживания, а необходимую деталь порой достать совсем непросто.

Точило для домашних работ лучше всего подбирать в торговых специализированных точках, где вам будет выдан технический паспорт и гарантийный талон.

Приспособление, используемое для этих целей, представляет стальную конструкцию, которая оснащена подвижным зажимом для сверла с углом наклона, который регулируется относительно шлифовального вращающегося круга, а также имеет крепление на корпусе для фиксации заточного станка.

Очень часто на производстве при ручной заточке на станке не применяют никаких приспособлений. Сверло при этом правой рукой держится за хвостик, а левой — близко к режущей части, насколько это возможно.

Режущую кромку прижимают к боковой поверхности круга абразивного, а правой рукой, одновременно, плавно покачивают элемент, стараясь добиться того, чтобы его задняя поверхность приобрела нужный наклон и приняла нужную форму. Металл нужно снимать небольшими слоями, слегка прижимая его к кругу.

Следите за тем, чтобы режущие кромки инструмента имелиодинаковые углы заточки и были одинаковой длины. Если вы совершите при ручной заточке ошибку, то она может привести к таким последствиям:

- Односторонняя выточка у поперечного лезвия.

- Разные углы, которые образуются осью инструмента и его режущими кромками.

- Неодинаковая длина режущих кромок.

Из-за таких дефектов инструмент будет сверлить отверстия большего размера, чем сам инструмент; неправильно и односторонне нагружаться на режущих кромках, в итоге просто сломается; бить. После того, как заточите инструмент, нужно для поперечной кромки проверять такие параметры:

- ширина;

- длина;

- правильность положения относительно режущих кромок;

- угол наклона.

На предприятиях для проверки всех этих параметров имеются шаблоны. При помощи оптического прибора выясняется правильность расположения перемычки. Также в некоторых случаях проверяют биение инструмента.

Свёрла по металлу, которые сделаны из быстрорежущей стали, оттачивают на шлифовальных кругах из нормального и белого электрокорунда на керамической связке с зернистостью от 16 до 40 и твёрдостью СМ, а также на эльборовых кругах.

Для оттачивания инструмента, оснащённого твёрдосплавными пластинами, используют шлифовочные круги из синтетических алмазов и зелёного карбида кремния зернистостью от 16 до 40.

Если вы решили применять обычный заточный станок, то купите специальное приспособление. Ведь прежде, чем вы самостоятельно научитесь оттачивать без него инструмент, можно испортить очень большое количество свёрл. У этого приспособления примерно такое же устройство, как и у промышленного.

Ещё существуют варианты с отдельной установкой вблизи вращающегося шлифовального круга на горизонтальной поверхности, а не с креплением на корпусе оборудования. Такое приспособление может быть сделано самостоятельно. Выполнено оно может быть из дерева.

На его основании закрепляют брус с несколькими отверстиями, диаметр которых равный нужным свёрлам. Эти отверстия просверливаются под наклоном, тем самым обеспечивая необходимый угол заточки. А ещё можно предусмотреть изменение угла заточки.

Если применяется электродрель, то в ней имеется специальная точильная насадка. В продаже имеются только для оттачивания под углом наклона в 118 градусов, размер которых колеблется от 3,5 до 10 в отечественных и от 2,5 до 10 — в импортных. Размер шейки шпинделя и в тех, и в других имеет диаметр 43 миллиметра.

В корпусе таких насадок имеются отверстия под различные диаметры инструмента, в количестве 15 штук. Комплектуются насадки камнем, затачивающая поверхность которого располагается под определённым наклоном, а также поводком для него, который вставляется в патрон дрели.

Укоротив один раз длину поводка, насадку настраивают на работу только с одной конкретной дрелью. С ней работают по следующей схеме:

- В патрон дрели вставляется поводок с камнем на конце.

- Надевают насадку на шпиндель и винтом фиксируют её.

- Дрель запускают и вставляют инструмент в отверстие корпуса насадки с соответствующим диаметром.

Такое приспособление можно сделать и своими руками. В самодельной насадке можно будет предусмотреть необходимые диаметры инструмента и углы заточки. Самодельные аппараты могут быть выполнены в виде обыкновенных заточных станков. Лучше сразу на них предусмотреть способ заточки и крепления свёрл, чтобы для этого не придумывать дополнительного оборудования.

Частое использование сверл для обработки металла и других твердых материалов требует постоянного контроля за техническим состоянием инструмента и приведения геометрических параметров его режущей части к первоначальным значениям. Максимально точно и качественно восстановить геометрию режущей части сверла позволяют специальные приспособления и оборудование, наиболее эффективным из которых является станок для заточки сверл.

Даже простые приспособления помогают выдерживать нужные углы заточки сверла

Сверление металла и других твердых материалов – не единственные причины, по которым режущая часть инструмента может утратить свои первоначальные характеристики. К таким причинам также относятся следующие факторы.

- Неправильный выбор сверл. Для обработки различных материалов, как известно, производители рекомендуют использовать разные виды сверл, отличающиеся друг от друга как конструкцией режущей части, так и материалом изготовления. Если не учитывать эти нюансы, то сверло, предназначенное, например, для обработки древесины, а используемое для сверления металла, очень быстро выйдет из строя.

- Выполнение заточки сверла под неправильными углами. Углы, под которыми затачиваются элементы режущей части сверла, также выбираются в зависимости от характеристик обрабатываемого материала. Если не придерживаться рекомендаций специалистов при выборе значений таких углов, это также приведет к тому, что инструмент быстро утратит свои первоначальные характеристики.

- Перегрев – одна из самых распространенных причин как затупления, так и поломки сверл. При нагреве сверла до определенной температуры происходит отпуск материала, из которого оно изготовлено. В результате материал становится мягче, что приводит к ухудшению режущих свойств сверла, увеличению трения и, соответственно, к еще более сильному нагреву зоны обработки и самого инструмента. Именно поэтому при сверлении (особенно сверлении твердых материалов) рекомендуется как можно чаще охлаждать сверло. Для этого можно использовать обычную воду или водный раствор соды.

- Корпус, в который помещен двигатель. Для обработки элементов из мягких материалов применяется двигатель малой мощности. При заточке твердосплавных частей используются мощные модели. От мощности зависит скорость вращения заточных приспособлений, а следовательно, время, необходимое для обработки инструмента.

- Установленные параллельно абразивные круги, изготовленные из различных материалов. Для заточки элементов из твердых сплавов применяются алмазные круги, которые могут различаться размерами. Наружный диаметр колеблется от 125 до 250 мм. Важное значение имеет величина посадочного места: наиболее распространенный вариант – 32 мм, но встречаются размеры 21.7, 16, 20 мм. Не менее важным показателем является зернистость: для черновой обработки достаточно 40-60, для финишной – 80-120.

- Шлифовальная лента или другие специальные приспособления. Дополнительные элементы конструкции присущи универсальным станкам для заточки. Такие части также могут иметь разные показатели размеров, структуры покрытия и т. д.

- Экран. Прозрачная защитная пластина-щит, обеспечивающая безопасность работы.

- Кнопка запуска и выключения агрегата.

Схема с изображением стандартной конструкции точильного станка

- двигатель и точильный круг остаются статичными, движется только обрабатываемый диск;

- вращаются и затачивающие элементы установки, и круговая пила;

- перемещаются двигательный механизм и оснастка, затачиваемый диск остается неподвижным.

Установки для заточки дисков являются узконаправленными изделиями

Заводские и самодельные машинки для заточки сверл

Сверла являются тем инструментом, который активно применяется как на производстве, так и в бытовых целях. Что касается промышленных масштабов, стоит заметить, что для заточки практически всегда используются универсальные станки. Другой вариант просто нерентабелен. А вот в домашних условиях и в случае мелкомасштабной периодической деятельности (в профессиональных учебных заведениях, центрах переподготовки и т. д.) широкое применение нашли узконаправленные агрегаты для заточки сверл.

Такие станки можно разделить на два типа:

- устройства для заточки спиралевидных сверл;

- станки для восстановления режущей поверхности перьевых сверл.

Для домашнего применения заточный станок можно сделать своими руками

Диаметры подлежащих восстановлению насадок варьируются от 2 до 18 мм. Особенности оснастки позволяют выполнить угол наклона для перьевых сверл 170-180°, для спиралевидных вариантов – 140-180°.

Многие предпочитают применять для заточки сверл самодельные станки. Точнее, не станки, а подручные приспособления. Это могут быть, например, зажимы «стрижи» и точильный станок. Работает конструкция следующим образом:

- Сверло устанавливается в зажим под углом, необходимым для заточки.

- Фиксатор упирается в подручник станка, затем плавно подводится к вращающейся абразивной поверхности. Необходимо следить за тем, чтобы угол обработки не менялся.

- После заточки режущих элементов производится обработка тыльной части.

Подача режущей кромки к абразивному кругу под определенным углом. Для этого конструкция должна обладать угловой градусной сеткой. Показатель угла подачи контролируется в двух плоскостях. Только в этом случае можно обеспечить высокое качество обработки.

Подача режущей кромки к абразивному кругу под определенным углом. Для этого конструкция должна обладать угловой градусной сеткой. Показатель угла подачи контролируется в двух плоскостях. Только в этом случае можно обеспечить высокое качество обработки.- После формирования режущей кромки образуют затыловку. Для этого создаваемое приспособление должно иметь ось вращения.

Несмотря на то что промышленное оборудование имеет сложный вид, принцип действия заточного оборудования не меняется на протяжении последних нескольких десятилетий.

Сделать станок можно при наличии следующих инструментов:

- Сварочного аппарата.

- Дрели.

- УШМ.

- Стандартный набор слесаря, представленный тисками, пассатижами, молотком.

Кроме этого, требуется определенный набор материалов:

- Уголок 30 на 30 мм, длина которого составляет 100−150 мм.

- Металлические пластины, толщина которых составляет 3−4 мм.

- Шпилька и стальной круг, диаметр которых составляет 10−12 мм.

- Шайбы и крепежные материалы различного типа.

Процесс сборки самодельной конструкции достаточно прост. Стоит учитывать, что на все работы уйдет несколько часов. Сборка проводится следующим образом:

Основная нагрузка прилагается на станину. Она изготавливается при применении стальной пластины. На нее приваривается ось из круга под углом 75 градусов.

Основная нагрузка прилагается на станину. Она изготавливается при применении стальной пластины. На нее приваривается ось из круга под углом 75 градусов.- Опорным механизмом послужит шайба, за счет которой будет осуществляться поворот. Шариковый подшипник можно не использовать, так как угол поворота небольшой.

- Из уголка изготавливается ложе для сверла. Длина этого узла составляет 100 мм. Сторона, которая будет обращена к используемому точильному камню, стачивается под углом 60 градусов.

- В качестве упора используется сочетание муфты и уголка. Он применяется в качестве направляющей для хвостовой части сверла.

- Заточка режущей части проводится против вращения наждачного круга. В этом случае можно избежать вероятность образования заусенец, которые могут существенно снизить качество рабочей части.

- Конструкция крепится к верстаку при помощи струбцины. Часть вибрации будет переводиться к несущему элементу верстака, что увеличивает качество режущей кромки.

Особенности применения станков для заточки ленточных пил

Насадки для фрезерования могут иметь самую разнообразную форму: цилиндр, конус, полусфера и т. д. Существует масса типоразмеров данного режущего инструмента. Именно поэтому заточка является делом довольно сложным, особенно для непрофессионалов. Чтобы результат был положительным, то есть фреза после обработки восстановила свои функциональные способности, стоит применять станок для заточки фрез по металлу.

Заточка фрез является довольно сложным процессом для новичка

Сложность восстановления режущей поверхности данных насадок обусловлена двумя особенностями:

- достаточно большой протяженностью;

- криволинейной геометрией формы зубьев.

Что касается последней характеристики, различают фрезы с остроконечными и затылованными зубьями. Первые имеют плоскую заднюю поверхность, именно по ней и осуществляется заточка. Затылованные зубья характерны для фасонных фрез. Сложность выполняемых ими выборок влияет на способ заточки: она выполняется по внутренним поверхностям зубьев. Применять различные приспособления для заточки фрез по металлу не рекомендуется.

Если речь идет о кольцевых насадках по дереву, то стоит сказать, что в качестве самодельного точильного станка можно использовать тонкий алмазный брусок. Он закрепляется на край стола, а фреза водится по его поверхности. Здесь важно учитывать степень износа инструмента, чтобы правильно подобрать зернистость поверхности бруска и провести эффективную обработку.

Ленточная пила представляет собой металлическую полосу с зубьями по одному краю с замкнутым контуром. При помощи данного инструмента выполняется пиление материала самой разнообразной конфигурации. Естественно, после определенного рабочего цикла такая пила должна восстанавливать свои потенциальные возможности. Основным показателем, указывающим на необходимость заточки, является излишняя шероховатость обработанной поверхности.

Если ленточная пила оставляет шероховатости, то ее пора затачивать

Сначала пила отправляется на регулировку разводки, то есть на корректировку отгибания зубьев в разные стороны. В зависимости от функционала существуют различные способы расположения режущих элементов: волнистая разводка, нетронутым остается каждый третий зуб, поочередный отгиб каждого элемента.

После выполнения разводки инструмент обрабатывают на станке для заточки пил подобного типа. Основной элемент станков (круги) должен соответствовать материалу, из которого выполнена ленточная пила. Для биметаллических вариантов подойдет боразоновый или алмазный абразив. Для пил из инструментальной стали вполне достаточно корундового обтачного круга.

Выбирают обтачные круги по форме и размеру пильных полотен. Различные варианты станков могут быть оснащены следующим типом абразивов:

- плоским;

- тарельчатым;

- чашечным;

- профильным.

Станки для ленточных пил могут быть оснащены чашечным, профильным, плоским или тарелочным абразивами

Бытовые станки

Станки для заточки строгальных станков: автоматические и ручные

Строгальные станки имеются практически в каждой частной мастерской или на большом производстве, где осуществляется обработка древесины. О необходимости поддержания ножей в нужном состоянии говорят следующие факты:

- при строгании поверхности затупленными ножами она покрывается ворсом и даже может иметь значительные неровности;

- подтертые режущие кромки в ходе работы крошатся;

- использование изношенных режущих поверхностей способствует перегрузке двигателя, а это может привести к его преждевременному выходу из строя.

Станки с ручной подачей имеют следующую конструкцию:

- платформу-основание;

- абразивный элемент;

- каретку для фиксации обрабатываемой единицы.

Устройства для заточки строгальных станков бывают ручными и автоматическими

В ходе работы данного устройства нож перемещается при помощи рукоятки. Такой прибор имеет небольшие размеры, он может быть размещен на любой горизонтальной поверхности.

Полностью автоматизированные станки устанавливаются на станину из чугуна, они отличаются большими размерами и довольно разнообразным набором опций. Скорость обработки и толщина снимаемого слоя устанавливаются автоматически. Такие устройства могут одновременно обрабатывать несколько ножей.

Существуют автоматические станки для заточки строгальных ножей и приборов домашнего пользования. Они характеризуются небольшими размерами, а также имеют возможность установки скорости. Однако за один раз можно обработать только единицу инструмента.

Выполнение заточки резцов для токарного станка

Токарные резцы состоят из двух основных элементов – стержня-основания, при помощи которого инструмент закрепляется в станке, и головки. Обработка металла осуществляется кромкой, образующейся объединением основной (задней) и передней поверхностей. При работе инструмента первостепенное значение имеют углы. Их несколько, в общей сумме они составляют 90°.

По специфике применения резцы могут делиться на такие виды:

- расточные;

- для нанесения резьбы;

- торцовочные;

- для выполнения канавок, фасок;

- фасонные.

Токарные резцы могут иметь съемные режущие пластины. Подобный инструмент не подлежит восстановлению. Остальные же варианты нуждаются в постоянном обновлении режущих поверхностей. Обработка осуществляется на станках для заточки резцов. Большие предприятия чаще всего имеют стационарно установленные агрегаты и целые подразделения работающих на них специалистов.

Для ручного варианта заточки резцов важно правильно подобрать абразив

- в ходе заточки следует поливать инструмент водой в месте соприкосновения с обтачным кругом;

- при заточке сухим способом инструмент после обработки нельзя опускать в воду – появятся трещины;

- нажим на абразивный круг в ходе обработки должен быть одинаковым, несильным.

После заточки обязательно требуется выполнить доводку резцов (4 мм от края режущей части): твердосплавный инструмент необходимо доработать медным оселком, смазанным специальной пастой, другие виды – оселком средней абразивности с применением керосина или машинных масел.

Как сделать станок для заточки свёрл своими руками: виды приспособлений, способы изготовления и применения

Сверление металлов или дерева – работа, которую вы проделываете регулярно. Качественная насадка не требует заточки довольно долго, однако есть некоторые ошибки, при которых затупление происходит раньше положенного срока:

- Применение сверла, не соответствующего обрабатываемому материалу. Это не означает обязательно сверление железобетона сверлом по дереву, хотя в этом случае вы моментально превратите режущий инструмент в пруток с округлым концом. Для сверления различных видов металла и твердых пластмасс существуют специально изготовленные сверла. При несоответствии – режущая кромка быстро приходит в негодность;

- Неправильный угол заточки. Эта величина так же должна соответствовать типу материала, в котором проделывается отверстие;

- Перегрев. Самая распространенная причина. При работе с прочным материалом, хочется побыстрей закончить сверление, и мы часто забываем о такой мелочи, как охлаждение зоны работ. Если нет возможности обеспечить подачу к инструменту охлаждающей жидкости – необходимо делать перерывы для остывания режущей кромки. Можно макать раскаленное сверло в емкость с водой.

Механизм горячего затупления простой: Раскаленная кромка «отпускается», то есть теряет твердость. Режущие свойства ухудшаются, что приводит к повышенному трению. Нагрев увеличивается сильней, и процесс усугубляется в арифметической прогрессии.

В результате мы можем потерять хороший и возможно дорогой инструмент. Если под рукой есть точильный станок для сверл – проблема решается на месте, если нет – приходится изобретать свои способы заточки.

Слесаря с большим опытом точат сверла руками, используя лишь точило с подручником. Но далеко не все домашние мастера могут похвастаться такими навыками.

К тому же, таким способом можно восстановить остроту лишь изделиям большого диаметра. Тогда легче контролировать угол. Наиболее популярный размер (3-5 мм) таким способом не наточишь. Даже шаблон тут не поможет.

Мастеров, которые регулярно проводят сверлильные работы – заинтересует разнообразие заточных станков для сверл, предлагаемое в магазинах электроинструмента.

Однако подобные приспособления (несмотря на очевидное удобство использования), достаточно дорогое удовольствие. Вот и бегут «самоделкины» в магазин за очередным китайским наконечником. А ведь домашние мастера с опытом, до сих пор используют инструмент времен СССР, который соответствует ГОСТам по прочности и долговечности.

Секрет прост – у многих слесарей старой закалки имеется в запасе самодельный станок для заточки.

Для понимания процесса ознакомимся с составными частями наконечника.

Зажим «стриж». Для использования этого приспособления достаточно иметь наждачный круг (точило), оборудованный прочным подручником. Сверло зажимается в устройстве под нужным углом поворота кромки. Контролируя угол подачи режущей кромки, формируем ее на точильном камне, затем, не меняя угол – «уходим» на заточку затыловки.

Приспособление обязательно опирается на подручник, углы контролируются руками. При наличии определенных навыков – можно получить неплохой результат при очевидной экономии.

Разумеется, использование шаблона обязательно.

Также, перед началом работ, следует ознакомиться со стандартными таблицами углов заточек для различных материалов сверления.

| Обрабатываемый материал | Угол при вершине, град |

| Сталь, чугун, твердая бронза | 116 — 118 |

| Латунь, мягкая бронза | 130 |

| Алюминий, дюралюмин, электрон, бабид | 140 |

| Красная медь | 125 |

| Эбонит, целлулоид | 85 — 90 |

| Мрамор и другие хрупкие материалы | 80 |

Иногда бывает достаточно просто изменить угол и установку уровня подручника, и заточка крупных сверл становится несложной задачей.

Такой способ уместен при небольших объемах работ и отсутствии высоких требований к качеству сверления. Если вы регулярно сверлите, и точность важна – придется купить точильный станок или изготовить его самостоятельно.

Главных задач две:

- Подать режущую кромку сверла к плоской стороне абразивного круга под строго фиксированным углом. Для этого у станка должна быть угловая градусная сетка. Причем углы выдерживаются в двух плоскостях – по горизонту и по вертикали;

- После формирования и заточки режущей кромки, необходимо сформировать затыловку. Для этого, приспособление должно иметь ось вращения;

Каким бы современными не выглядели станки и приспособления, предлагаемые в магазинах – принцип их работы не меняется уже более 100 лет. Об этом свидетельствует фото пособия из ремесленного училища образца 1905 года.

- Рассмотрим поэтапно, как изготовить приспособление для острения сверл из подручных материалов.

- Используемые инструменты:

- Используемые материалы (находятся в куче металлического хлама, который есть в каждой домашней мастерской):

- Уголок 30-30 мм. Длина 100-150 мм;

- Металлические пластины толщиной 3-4 мм;

- Стальной круг или шпилька диаметром 10-12 мм;

- Шайбы разных размеров, стандартный крепеж.

За основу берем углы заводской заточки. Исходя из этой схемы, собираем всю конструкцию.

Станина изготавливается из стальной пластины, на которую по шаблону заводского чертежа приваривается ось из круга диаметром 12 мм. Угол наклона оси 75°.

На ось плотно насаживается шайба, которая послужит опорным подшипником для поворотного механизма ложа. Поскольку поворот будет делаться на малый угол, шариковый подшипник не нужен.

Из уголка вырезаем ложе для сверла. Длина около 100 мм. Сторона, которая будет обращена к точильному камню – стачивается под углом 60°. Кронштейн для поворотного узла приваривается под углом, согласно чертежу. В результате мы имеем общий угол конструкции при параллельном положении ложа и станины, соответствующий параметрам заточки спиральных сверл.

Производим настроечные испытания. Заточка начинается с перпендикулярного положения наконечника относительно оси вращения наждака.

- Затем поворотом ложа формируется плоскость (точнее конус) затыловки.

Заточка проверяется на шаблоне и оценивается визуально. Все плоскости соответствуют стандарту.

К нижней (тыльной) части ложа-уголка приваривается направляющая для упора хвостовика сверла. Сам упор сваривается из муфты и уголка.

Фиксация производится при помощи винта. Упором выставляется предельная величина стачиваемой кромки, и благодаря этому, оба режущих элемента сверла стачиваются симметрично.

Острение рабочей кромки производится против хода вращения наждачного круга. В этом случае образующийся заусенец автоматически удаляется набегающей поверхностью наждака. Для заточки достаточно двух-трех качаний ложа по радиусу конуса затыловки.

Данный тип сверл затачивается по внешней поверхности наждачного камня, при необходимости использовать боковую (радиальную) плоскость – приспособление можно развернуть на любой угол.

Точильный станок для сверл крепится к верстаку при помощи струбцины. Можно зафиксировать основание стационарно – но в этом случае потеряется возможность точной регулировки.

Как отмечалось в начале материала, данное приспособление имеет фиксированный угол наклона ложа. Если возникнет необходимость изменить угол, например, для правки сверла по цветным металлам – можно подложить под станину клин соответствующего наклона.

Данная конструкция не единственно доступная для самостоятельного изготовления.

Рассмотрим принципиально иной вариант, работающий по такому же принципу: Параллельно оси вращения электромотора, устанавливается «П» образный портал с качельным ложем в верхней части. Высота ложа подбирается таким образом, чтобы сверло было выше оси вращения наждачного круга.

- Ложе имеет угловой диапазон практически 180°, что позволяет затачивать сверла как верхним прижимом, так и нижним.

- Горизонтальный угол регулируемый, в зависимости от типа наконечника.

В качестве упора для хвостовика сверл, применяются втулки с зажимными винтами. Эта конструкция позволяет регулировать вылет сверла с точностью до миллиметра.

Втулка устанавливается в один из прямоугольных пазов ложа, и надежно фиксирует сверло от горизонтального перемещения. Диаметральные шпильки во втулке служат для правильной ориентации сверла в плоскости заточки. После обработки одной кромки, сверло переворачивается на 180 °, и обрабатывается вторая сторона.

Качество обработки не отличается от использования заводских станков для заточки. Сверла от 3 до 15 мм.

Рассмотренные варианты являются дополнением к стандартному точильному станку. Так же можно самостоятельно изготовить полноценный компактный станок для заточки, без использования дорогостоящих комплектующих.

Станина собрана из оргстекла толщиной 10 мм. Двигатель от старого вентилятора. Направляющая работает по принципу штангенциркуля – упор фиксируется в приблизительном положении, затем при помощи подстроечного винта выставляется точное расстояние до точильного круга. Сверло перемещается горизонтально, под заранее выставленным углом.

- Изготовив любое из представленных приспособлений – вы сэкономите средства, и всегда будете обеспечены запасом острых сверл.

- Видео урок » Ручная заточка спиральных сверл» поможет вам понять как восстановить остроту сверла в домашних условиях имея в наличии обычный наждак.

Бытовые станки

Восстановление геометрии режущей части затупившегося сверла, если под рукой есть специально предназначенный для этих целей точильный станок, не вызывает особых сложностей. Значительно труднее приходится, когда такое оборудование в оснащении домашней мастерской отсутствует, но и в такой ситуации можно использовать различные способы приведения сверлильного инструмента в рабочее состояние.

Многие опытные специалисты, часто имеющие дело со сверлами, затачивают их без специальных приспособлений, используя для этих целей только точильный станок, оснащенный подручником.

Сразу следует сказать, что тем мастерам, которые такого опыта не имеют, лучше не пытаться затачивать инструмент подобным способом: иначе сверло, которое может быть и дорогостоящим, придется менять на новое.

Особенно не следует экспериментировать с этим методом заточки в тех случаях, когда восстановить необходимо сверло, диаметр которого превышает 3 мм.

- электродвигателя с валом, на который можно установить шлифовальную насадку;

- стола или другого вида подставки, верхняя плоскость которой будет находиться на одном уровне с осью абразивного круга;

- петель и винтов. Первые обеспечат фиксацию подставки с одной стороны, вторые (вращающиеся) – изменение высоты с другой. Образуется определенный наклон, позволяющий выполнять угловую заточку передней и задней плоскостей режущих зубьев;

- фиксаторов, посредством которых нуждающийся в заточке диск будет закрепляться на подставке;

устройства, при помощи которого можно будет в ходе работы передвигать двигатель или подставку с диском; - упоров, обеспечивающих прочность установки.

Если есть возможность и желание, станок для заточки можно собрать собственноручно

Станки для заточки сверл: цены и производители

Среди отечественных производителей большой популярностью пользуется компания «Диолд». Цена станков для заточки сверл и ножей довольно умеренная. Например, модель МЗС-02 можно приобрести за 2900 рублей. Устройство имеет мощный коллекторный двигатель, высокие обороты. Рациональное расположение мотора и насадок позволило поместить в корпус охлаждающий элемент – крыльчатку. К недостаткам модели можно отнести довольно высокий уровень шума и нестандартность абразивных кругов.

Востребованы также станки Sturm. Головной офис компании находится в Германии, производственные цеха имеются во многих странах Европы, а также в Китае. Среди изделий данного производителя много недорогих домашних моделей. В частности, это станок Sturm BG6010S. Устройство имеет двигатель средней мощности, вполне удовлетворяющий бытовые запросы. Есть возможность выставления угла заточки. Цена устройства – 2300 рублей.

Станок отечественного производства фирмы «Диолд» можно приобрести за 2,9 тыс. рублей

Среди станков для заточки дисковых пил можно выделить вариант JMY8-70. Изготовлен инструмент в Китае, но отнести его следует к довольно качественным и функциональным моделям. Корпус выполнен из прочной стали. Абразивный диск алмазный, наиболее активно применяемый диаметр – 125 мм, частота вращения составляет 2850 об/мин. Держатель пилы имеет наклонное положение, которое позволяет производить угловую заточку.

В значительной степени отзывы являются мнением субъективным. Что считается приемлемым и даже очень удобным для одного пользователя, может оказаться совершенной противоположностью для другого. Но упоминаемые в нескольких отзывах одни и те же достоинства или недостатки свидетельствуют об определенном качестве.

«Собран отлично, никаких нигде люфтов. По шуму средний. Простой, понятный, но только для дома, функций мало. Затачивает сверла размером 4 мм. Расходников в запас производитель не предлагает, потом сам добираешь. Стоит своей цены».

Иван, Кисловодск

«Долго точил вручную, потом купил такой станок. И что?.. У меня лучше выходит. Механизм для полных неумеек».

Евгений, Иркутск

Станок TRIOD UTG-220 имеет много положительных отзывов от пользователей

«…камень нестандартный, еле нашел подобный. Механизм на «четверку…»

Сергей, Курск

«Установили в частный цех. Обслуживает три фрезерных станка. Работает по 12 часов в сутки практически без перерывов, кроме выходных. При такой нагрузке чашу меняем 1 раз в 2 месяца. Абсолютно довольны. Устойчивый, мощный, заточку выполняет идеально».

Влад, Зеленогорск

«Не ожидал такого высокого качества от прибора, имеющего низкую цену. Инструкция подробная, ни к чьей помощи не обращался. Работаю второй месяц, пока никаких проблем нет. Обороты высокие, диск фиксируется надежно. Пылит многовато только».

Александр, Серпухово

Пользователи Sturm BG6017S отмечают качество сборки и удобство использования

Станок для заточки сверл: как правильно выбрать

При выборе точилки для сверл по металлу, дереву и другим материалам стоит сосредоточить внимание на трех основных показателях:

- эргономичности устройства;

- качестве сборки;

- опциях.

Что касается эргономичности, то обязательно следует понимать, насколько удобным и безопасным будет пользование: выполнение непосредственно обработки, замена заточных кругов, перемещение станка и т. д.

Качество сборки должно быть идеальным. В процессе работы все имеющиеся недостатки подобного плана будут негативно сказываться на качестве заточки. Вибрация (она неизбежна для станков подобного назначения) в совокупности с люфтами будет значительно усугублять отклонение траектории движущихся частей.

Покупая станок для заточки нужно обращать внимание на его функциональность, качество сборки и эргономичность

- с наличием подсветки рабочей зоны;

- имеющие функцию регулировки числа оборотов;

- с возможностью применения наклонного положения подставки или обрабатываемых элементов для выполнения угловых заточек;

- обеспеченные емкостью для воды, используемой при охлаждении;

- с набором абразивных кругов разной зернистости.

Заточка инструмента – процесс, сопровождающий основную деятельность. Установка станка не может занимать много времени, а выполнение обработки режущих поверхностей должно быть понятным и доступным. Правильно подобранный инструмент позволит выполнить вышеперечисленные требования. И тогда труд действительно будет в радость.