- Сфера применения

- Муфтовые

- Фланцевые

- Приварные

- Комбинированные

- Классификация трубопроводной арматуры подземной установки

- 2 Нормативные ссылки

- Классификация трубопроводной арматуры подземной установки

- Рисунок 6 — Стенд для определения расхода газа

- Условные обозначения и маркировка

- Запорная арматура с удлиненным штоком для подземной установки

- Запорная арматура с удлиненным штоком для подземной установки

- Рисунок 1 — Схема пробкового конического крана

- Задвижки

- Затворы

- Клапаны

- Заглушки поворотные

- 5 Общие технические требования

- Рисунок Б.1 — Устройство для проверки герметичности газового тракта методом потери давления

- Рисунок 7 — Схема испытания на воздействие крутящего момента

- Рисунок 9 — Приспособление для проверки механической прочности лакокрасочного покрытия

- 7 Транспортирование и хранение

- 8 Указания по эксплуатации

- 9 Гарантии изготовителя

Сфера применения

Настоящий стандарт устанавливает технические требования и методы испытаний управляемых вручную кранов для газовых аппаратов (далее — краны) с рабочим давлением до 20 кПа.Краны предназначены для установки в бытовые и туристские плиты, аппараты для общественного питания, котлы, отопители, воздухонагреватели и т.д.

, работающие на природном и сжиженном углеводородном газах.Стандарт не распространяется на управляемые вручную отключающие распределительные краны, устанавливаемые на подводящих газопроводах.Обязательные требования к качеству продукции, обеспечивающие ее безопасность для жизни, здоровья, имущества населения и охрану окружающей среды, изложены в разделе 5.

Муфтовые

Используются для оснащения газо-, водопроводных и отопительных систем жилых домов и общественных зданий. Чаще всего применяются для стандартных батарей отопления, даже под ковер. Муфтовые краны удобны и просты в использовании, практичны, компакты, легко и быстро монтируются без особого оборудования.

Фланцевые

Монтируются на трубы диаметром свыше 5 сантиметров. Чтобы добиться максимальной герметичности, при их монтаже используются специальные уплотнители. Данный тип шаровых конструкций отличается повышенными показателями прочности. Они бывают разборными неразборными. В первом случае конструкция состоит из двух элементов (для обеспечения легкой и быстрой разборки).

Приварные

Чаще всего такие шаровые краны монтируются в закрытых местах и не подлежат демонтажу. Например, их часто используют при возведении зданий. Это главное отличие приварного типа от всех остальных. Конструкция создается при помощи сварки.

Комбинированные

Они подразумевают несколько вариантов крепления к трубам. Количество патрубков у комбинированных кранов разное, в связи с этим они бывают: проходные, угловые, многоходовые. Последний вариант просто незаменим в ситуациях, когда есть необходимость одновременно смешать несколько разных сред.

Существует еще один, гораздо менее распространенный тип шаровых кранов – штуцерный. Его используют в различных отраслях промышленности: химической, пищевой и т. п. Главной особенностью таких конструкций является возможность многократного демонтажа. Они просты в исполнении и удобны в использовании.

Классификация трубопроводной арматуры подземной установки

- Задвижки.Рабочий орган у них перемещается возвратно-поступательно перпендикулярно потоку рабочей среды. Используется преимущественно в качестве запорной арматуры.

- Клапаны (вентили).Запорный или регулирующий рабочий орган у них перемещается возвратнопоступательно параллельно оси потока рабочей среды. Разновидностью этого типа арматуры являются мембранные клапаны, у которых в качестве запорного элемента используется мембрана. Мембрана фиксируется по внешнему периметру между корпусом и крышкой, выполняет функцию уплотнения корпусных деталей и подвижных элементов относительно внешней среды, а также функцию уплотнения запорного органа.

- Краны.Запорный или регулирующий рабочий орган у них имеет форму тела вращения или его части, поворачивается вокруг своей оси, произвольно расположенной по отношению к направлению потока рабочей среды.

- Затворы.Запорный или регулирующий орган у них имеет, как пра-вило, форму диска и поворачивается вокруг оси, не являющейся его собственной.

По типу присоединения штока к корпусу трубопроводной арматуры подземную арматуру можно классифицировать на цельносварную, когда шток и корпус трубопроводной арматуры являются одной неразъемной деталью; с фланцевым присоединением к корпусу трубопроводной арматуры.По виду используемого штока выделяют арматуру:

- с телескопическим штоком. Эта конструкция применяется в случаях, когда глубина залегания трубопровода по каким-то причинам не определена

- с удлинителями, которые используются в случаях, когда необходимо произвести наращивание штока. Удлинители штока одеваются на шток шарового крана и фиксируются от вертикального перемещения с помощью штифта или упорного винта (в зависимости от диаметра).

Рис.10 Пример монтажа удлинительного

штока, опорной плиты и ковера

на клиновую задвижку

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:ГОСТ 9.030-74 Единая система защиты от коррозии и старения. Резины. Методы испытаний на стойкость в ненапряженном состоянии к воздействию жидких агрессивных средГОСТ 9.908-85 Единая система защиты от коррозии и старения. Металлы и сплавы.

Методы определения показателей коррозии и коррозионной стойкостиГОСТ 6211-81 Основные нормы взаимозаменяемости. Резьба трубная коническаяГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическаяГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на от 0,1 до 20,0 МПа (от 1 до 200 кгс/см). Типы.

Присоединительные размеры и размеры уплотнительных поверхностейГОСТ 14192-96 Маркировка грузовГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней средыГОСТ 16093-81 Основные нормы взаимозаменяемости.

Классификация трубопроводной арматуры подземной установки

ГОСТ 54808-2011 устанавливает на все виды запорной трубопроводной арматуры следующие нормы герметичности затворов для всех PN в за-

висимости от номинального диаметра DN и класса герметичности при испытании водой давлением Pисп = 1,1PN и воздухом давлением Pисп = 0,6 МПа (табл. 1). Рекомендации по назначению классов герметичности затворов приведены в табл. 2, 3.

| Класс герметичности | Норма герметичности затвора Q для испытательной среды | |||

| Вода при Р исп =1,1PN | Воздух при Р исп =0,6 МПа | |||

| Q, мм3/с | Q, см3/с | Q, мм3/с | Q, см3/с | |

| А | Отсутствие видимых утечек в течение времени испытания | |||

| АА | 0,006•DN | 0,0004•DN | 0,18•DN | 0,011•DN |

| В | 0,01•DN | 0,0006•DN | 0,30•DN | 0,018•DN |

| С | 0,03•DN | 0,0018•DN | 3,00•DN | 0,18•DN |

| СС | 0,08•DN | 0,0048•DN | 22,30•DN | 1,30•DN |

| D | 0,10•DN | 0,006•DN | 30•DN | 1,80•DN |

| Е | 0,30•DN | 0,018•DN | 300•DN | 18,0•DN |

| ЕЕ | 0,39•DN | 0,023•DN | 470•DN | 28,2•DN |

| F | 1,0•DN | 0,060•DN | 3000•DN | 180•DN |

| G | 2,0•DN | 0,12•DN | 6000•DN | 360•DN |

Табл. 1 – Нормы и классы герметичности затворов запорной арматуры

| Вид арматуры | Тип арматуры | Класс герметичности затвора | |||||||||

| А | АА | В | С | CC | D | Е | ЕЕ | F | G | ||

| Уплотнение затвора «металл – металл» | |||||||||||

| Запорная | Клапаны | ||||||||||

| Задвижки | |||||||||||

| Дисковые затворы | |||||||||||

| Краны | |||||||||||

| Обратная | Затворы | ||||||||||

| Клапаны | |||||||||||

| Предохранительная | Все | ||||||||||

| Запорно-регулирующая | |||||||||||

| Уплотнение затвора «мягкое» | |||||||||||

| Запорная | Клапаны | ||||||||||

| Задвижки | |||||||||||

| Дисковые затворы | |||||||||||

| Краны | |||||||||||

| Обратная | Затворы | ||||||||||

| Задвижки | |||||||||||

| Предохранительная | Все | ||||||||||

| Запорно-регулирующая | |||||||||||

Табл. 2 – Рекомендации по назначению классов герметичности затворов, рабочая среда – газ

| Рекомендуемый класс герметичности |

Класс герметичности затвора | |||||

| I | II | III | IV, IV-S1, IV-S2 | V | VI | |

| Конструктивное исполнение регулирующего клапана |

Все | Двухседельный, клеточный разгруженный |

Двухседельный, односедельный, клеточный |

Односедельный, клеточный неразгруженный |

Односедельный, клеточный |

Односедельный с мягким уплотнением затвора |

Табл. 3 – Рекомендации по назначению классов герметичности для регулирующей арматуры

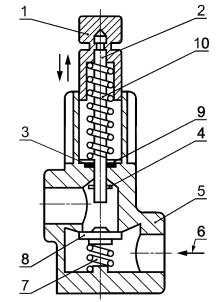

Краны классифицируют:- по классам — в зависимости от количества рабочих циклов в течение срока службы:А — 5000 циклов (например, для отопительных аппаратов и котлов),В — 10000 циклов (например, для воздухонагревателей),С — 40000 циклов (например, для газовых плит);- по группам — в зависимости от устойчивости напряжениям при изгибе и кручении, которые они должны выдерживать:

группа 1 — краны, предназначенные для использования в газовых аппаратах без воздействия на них напряжений при изгибе, возникающих при монтаже трубопроводов, за счет расположенных рядом жестких опор или крепления;группа 2 — краны, предназначенные для установки снаружи или внутри аппарата без дополнительного крепления или опоры.Кран, отвечающий требованиям к группе 2, также отвечает требованиям, предъявляемым к группе 1.Конструкции кранов показаны на рисунках 1-5.

ПРИЛОЖЕНИЕ А(рекомендуемое)

А.1 Устройство для проверки герметичности объемным методом приведено на рисунке А.1.

1 — сжатый воздух; 2 — градуированная шкала; 3 — испытуемый образец; 4 — измерительная бюретка; 5 — сосуд с постоянным уровнем; 6 — сосуд с водой; 7, 14 — сосуды для слива лишней воды; 8-13 — краныРисунок А.1 — Устройство для проверки герметичности газового тракта объемным методом

Устройство заполнено водой. Расстояние между уровнем воды в сосуде с постоянным уровнем 5 и концом трубки в измерительном сосуде 4 регулируется таким образом, чтобы эта высота уровня воды соответствовала испытательному давлению.

А.2 Порядок испытанийДавление сжатого воздуха на входе в кран 8 регулируется до испытательного.Все краны с 8-го по 12-й закрыты.Испытуемый образец 3 подсоединен к системе. Выпускной кран 13 закрыт.Открыть кран 9, когда вода в сосуде с постоянным уровнем 5 перетечет в сосуд для слива лишней жидкости 7, кран закрыть.

Открыть краны 8 и 11. Подать сжатый воздух и установить давление в измерительной бюретке 4 и испытуемом образце 3.Открыть кран 10. Подождать в течение 15 мин, чтобы воздух в испытательном устройстве и образце достиг теплового равновесия.На наличие какой-либо утечки будет указывать вода, переливающаяся из трубки в измерительную бюретку 4.

ПРИЛОЖЕНИЕ Б(рекомендуемое)

Б.1 Устройство для проверки герметичности по потере давления изображено на рисунке Б.1.

1 — трубка со шкалой в миллиметрах; 2 — термически изолированный сосуд под давлением; 3 — трехходовой кран; 4 — кран; 5 — патрубок для присоединения испытуемого образца; 6 — компрессор; 7 — воздушный объем 1 дм; 8 — вода; 9 — теплоизоляция; 10 — напорная трубкаРисунок Б.1 — Устройство для проверки герметичности газового тракта методом потери давления

Устройство состоит из теплоизолированного сосуда под давлением 2, который заполнен водой таким образом, что объем воздуха над уровнем воды составляет 1 дм. Стеклянная трубка 1 с наружным диаметром 5 мм открыта сверху, а нижний ее конец находится в воде в сосуде 2. Эта трубка служит для измерения потери давления.

Б.2 Порядок испытанийОтрегулировать давление воздуха, создаваемое компрессором 6, через трехходовой кран 3 до испытательного давления. Подъем уровня воды в измерительной трубке 1 соответствует испытательному давлению.Подсоединить образец для испытаний к патрубку 5 и отрегулировать давление посредством открывания трехходового крана 3.

Все существующие разновидности газовой арматуры, в зависимости от ее назначения, можно разделить на:

- запорную. Арматура, применяющаяся для периодических отключений отдельных участков газопровода, приборов, аппаратуры. К этому виду относятся газовые краны, вентили задвижки;

- предохранительную. Служащую для предупреждения риска повышения давления газа больше установленных норм. К этой разновидности арматуры относится сбросной предохранительный клапан;

- регулирующую. Предназначенную для изменения и поддержания в заданных пределах давления. Это заслонки, шибера и пр.;

- обратного действия. Для предотвращения изменения направления движения газа;

- аварийную и отсечную. Для быстрого автопрекращения движения газа по направлению к аварийному участку в случае нарушения заданного режима. К этой разновидности относится запорно-предохранительный клапан;

- конденсатоотводящую. Ту, которая удаляет в автоматическом режиме конденсат, накапливающийся в конденсато-сборниках и на нижних участках трубопроводных сетей;

- контрольную. Определяет давление проходимой массы, температуру и пр.

По способу управления арматура может быть двух типов: управляемая и автоматическая. Первая приводится в действие ручными манипуляциями или при помощи привода: пневматического, гидравлического, электромагнитного, электрического.

Процесс управления вручную отличается приложением больших усилий и потерей времени. Гораздо чаще устанавливается привод и сохраняется возможность аварийного управления на случай возникновения аварий. А вторая действует при помощи устройств автосрабатывания.

Фланцевое соединение газопроводов используется на переходах с подводного или подземного участка на наземный. Такой тип соединений помогает в борьбе с электрохимической коррозией

По способу подсоединения оборудование и любая арматура для систем газоснабжения бывают:

- фланцевые – применяющиеся для арматуры с проходом для среды больше 50 мм. Присоединение к трубам осуществляется посредством свинчивания фланцев. Основное преимущество такого соединения – возможность многократных переустановок, большая прочность и надежность. Также можно отметить универсальную применяемость. В качестве недостатка выделяют только большую массу и крупные габариты таких деталей;

- муфтовые – используются для присоединения оборудования имеющего проход 65 мм и меньше. Подсоединение производится при помощи муфт с резьбой расположенной изнутри. Недостаток муфтовых соединений в том, что резьба постепенно стирается;

- цапковые с нарезанной наружной резьбой. Одно устройство ввинчивается при помощи резьбы в другое устройство;

- сварочные – это редко применяющиеся на сегодняшний день неразборные соединения. Плюсы этого способа – надежная герметичность и сведение к минимуму обслуживающих мероприятий. К недостаткам можно отнести возникающую при необходимости ремонта сложность демонтажа соединения, когда участок газопровода просто срезается;

- ниппельные – присоединение арматуры производится при помощи ниппеля;

- стяжные – патрубки соединяются с фланцами труб шпильками с гайками, которые располагаются вдоль арматуры;

- штуцерные – присоединение арматуры производится при помощи штуцера, накидной гайки и уплотнительных колец. Это надежный метод соединения с возможностью демонтажа.

Кроме перечисленных выше, существуют и другие способы соединения газовой арматуры, но используются они, не так часто.

Фильтр газовый фланцевый необходим для очистки газовой среды от пыли и примесей, благодаря чему повышается срок эксплуатации и надежность функционирования газовых приборов

Также не стоит забывать, что от качества выполненного соединения будет зависеть функциональность трубопровода и надежность всей газораспределительной системы.

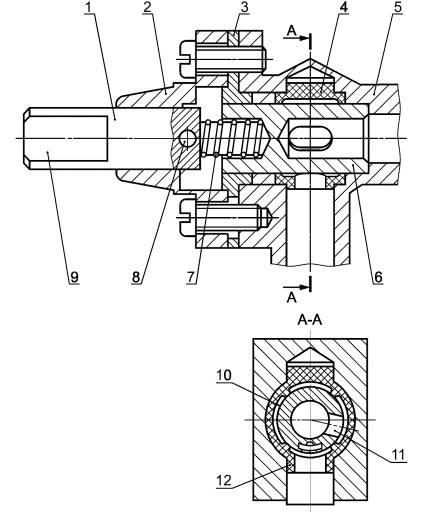

Рисунок 6 — Стенд для определения расхода газа

3.1 кран управления: Устройство, с помощью которого осуществляется ручное управление расходом газа в диапазоне, заданном изготовителем.

3.2 устройство предварительной настройки расхода: Устройство, позволяющее вручную осуществить предварительную настройку расхода газа через кран на заданную величину с помощью калиброванных сопел либо регулировочного винта.

3.3 запорный элемент: Деталь крана, которая открывает или закрывает поток газа.

3.4 наружная герметичность: Показатель наличия (отсутствия) утечки. Герметичность газового тракта по отношению к окружающей атмосфере.

3.5 внутренняя герметичность: Герметичность запорного элемента (в положении «закрыто»), закрывающего газопроводящий объем относительно другого объема или выходного отверстия крана.

3.6 давление газа: Избыточное давление движущегося газа относительно атмосферного давления.

3.6.1 давление на входе: Давление газа на входе в кран.

3.6.2 давление на выходе: Давление газа на выходе из крана.

3.6.3 рабочее давление: Наибольшее давление на входе, указанное изготовителем, при котором допускается эксплуатация крана.

3.6.4 перепад давления: Разность между давлениями на входе и выходе, которая зависит от расхода газа в положении «полностью открыто».

3.6.5 испытательное давление: Давление, которое должно быть подано во время испытаний.

3.7 расход газа: Объем газа, протекающий через кран в единицу времени.

3.7.1 номинальный расход: Расход газа, указанный изготовителем, приведенный к стандартным условиям.

3.7.2 расход в положении «малое пламя»: Минимальный расход газа, заданный изготовителем, приведенный к стандартным условиям.

3.8.1 максимальная температура окружающей среды: Наибольшая температура окружающего воздуха, указанная изготовителем, при которой возможна эксплуатация крана.

3.8.2 минимальная температура окружающей среды: Минимальная температура окружающего воздуха, указанная изготовителем, при которой возможна эксплуатация крана.

3.9 стандартные условия: Температура окружающей среды 15 °С, атмосферное давление 101,3 кПа.

3.10 рабочий цикл: Выполнение совокупности действий по переводу крана из закрытого в открытое положение и обратно.

3.11 уплотнительный вкладыш: Кратчайшее расстояние между газопроводящими частями и атмосферой, измеряемое по длине поверхности уплотнения.

1 — настраиваемый регулятор на входе; 2 — термометр; 3 — расходомер; 4 — манометр для измерения давления на входе; 5 — манометр для измерения давления на выходе; 6 — дифференциальный манометр; 7 — образец для испытаний; 8 — кранРисунок 6 — Стенд для определения расхода газа

Допускается использование других методов измерения расхода с погрешностью, не превышающей указанную настоящим стандартом.Допустимая погрешность измерения расхода — ±2%.Для измерения номинального расхода кран следует установить в положении «полностью открыто». Давление воздуха на входе должно быть постоянным.

где — приведенный расход воздуха, м/ч; — измеренный расход воздуха, м/ч; — атмосферное давление, Па; — испытательное давление, Па; — температура воздуха, °С.Для измерения минимального расхода газа, нормируемого изготовителем, кран должен быть установлен в положение «малое пламя»

6.4 Крутящий и изгибающий моменты

6.4.1 Испытания следует выполнять при соблюдении следующих условий:- трубы, применяемые для испытаний, должны иметь длину, в 40 раз превышающую номинальный диаметр;- для герметизации соединений следует применять незатвердевающие пасты;- крутящий и изгибающий моменты для фланцевых соединений следует определять, как и для резьбовых;

— ввернуть трубу 1 (рисунок 7) в кран с моментом силы, не превышающим необходимый крутящий момент, указанный в таблице 3. Зажать трубу 1 на расстоянии не менее 2;- ввернуть трубу 2 в кран с моментом силы, не превышающим необходимый крутящий момент, указанный в таблице 3;- обеспечить опору для трубы 2 таким образом, чтобы к устройству не прикладывался изгибающий момент;

— приложить необходимый крутящий момент к трубе 2 в течение 10 с. Усилие крутящего момента следует увеличивать постепенно и плавно. Последние 10% крутящего момента следует прикладывать в течение периода времени не более 1 м*. Не следует превышать значения крутящего момента, указанного в таблице 3;______________* Текст соответствует оригиналу.

Условные обозначения

и маркировка

ГОСТ 52760-2007 устанавливает нормы маркировки и отличительной окраски трубопроводной арматуры. Перечень, приведенный в п. 4.1.1 стандарта, включает 22 позиции. Из них знаки маркировки 1 (номинальный диаметр), 2 (номинальное давление), 3 (материал

корпуса), 4 (товарный знак и/или наименование изготовителя) обязательные.

Знак маркировки 2 может быть заменен или дополнен знаками маркировки 7 (предельная температура) и 9 (рабочее давление). Знак маркировки 5 (направление подачи рабочей среды на арматуру) является обязательным для арматуры с регламентированным направлением подачи рабочей среды. Прочие знакимаркировки обязательны только тогда, когда это определено какими-либо регулирующими документами, в других случаях указываются изготовителями в добровольном порядке.

ГОСТ 15150-69 устанавливает маркировку изделий по исполнениюдля различных климатических районов, категорий, условий эксплуатации и хранения в части воздействия климатических факторов внешней среды. По степени защиты изделия, обеспечиваемые оболочками, маркируются согласно ГОСТ 14254-96.

Климатические исполнения имеют следующие варианты маркировки: У1, У2, У3, Т1, Т2, Т3, УХЛ1, УХЛ4, УТ1.5. Буквы обозначают, для какого макроклиматического района предназначается изделие (тип климата), цифры – категорию (место) размещения (см. табл. 4, 5).

- У1 – изделия для эксплуатации в районах с умеренным климатом с категорией размещения 1 (на открытом воздухе).

- У2 – для эксплуатации в районах с умеренным климатом с категорией раз мещения 2 (под навесом или в помещениях со свободным доступом воздуха).

- УЗ –для эксплуатации в районах с умеренным климатом с категорией размещения 3 (в закрытых помещениях с естественной вентиляцией)

- Т1.Т2.ТЗ – для эксплуатации в районах как с сухим, так и с влажным тропическим климатом с размещением на открытом воздухе, под навесом, в закрытых помещениях с естественной вентиляцией.

- УХЛ1 – для эксплуатации в районах с умеренным и холодным климатом с категорией размещения 1 (на открытом воздухе).

- УХЛ4 – для эксплуатации в районах с умеренным и холодным климатом с категорией размещения 4 (в помещениях с искусственно регулируемыми климатическими условиями).

- УТ1.5 – для эксплуатации как в районах с умеренным климатом, так и в рай онах с сухим или с влажным тропическим климатом как с категорией размещения 1 (на открытом воздухе), так и с категорией размещения 5 (в по-мещениях с повышенной влажностью).

Индекс «Ц» в маркировке арматуры обозначает цинковое покрытие, полученное методом горячего цинкования. Буква «X» обозначает химостойкое покрытие.

| Климатическое исполнение | |

| У | С умеренным климатом. Средняя из ежегодных абсолютных максимумов температура воздуха равна или ниже 40°С, средняя из ежегодных абсолютных минимумов температура – выше -45°С. Диапазон рабочих температур при эксплуатации – -45… 40°С |

| ХЛ | С холодным климатом. Средняя из ежегодных абсолютных минимумов температура – ниже -45°С. Диапазон рабочих температур при эксплуатации – -60… 40°С |

| УХЛ | С умеренным и холодным климатом. Диапазон рабочих температур при эксплуатации – -60… 40°С |

| Т | Тропический климат |

| ТВ | С влажным тропическим климатом. Сочетание температуры, равной или выше 20°С, и относительной влажности выше 80% наблюдается 12 и более часов в сутки за непрерывный период более 2 месяцев (концентрация хлоридов – менее 0,3 мг/м2•сут., сернистого газа – 20-250 мг/м2•сут.). Диапазон рабочих температур при эксплуатации – 1… 40°С |

| ТС | С сухим тропическим климатом. Средняя из ежегодных абсолютных максимумов температура воздуха – выше 40°С (концентрация хлоридов – менее 0,3 мг/м2•сут., сернистого газа – 20-250 мг/м2•сут.). Диапазон рабочих температур при эксплуатации – -10… 50 °С |

| О | Общеклиматическое исполнение (за исключением морского). Для макроклиматических районов на суше, кроме района с очень холодным климатом (концентрация хлоридов – 0,3-30 мг/м2•сут., сернистого газа – 20-250 мг/м2•сут.). Диапазон рабочих температур при эксплуатации – -60… 50°С |

| М | Морской умеренно-холодный климат |

| МО | Общеклиматическое морское исполнение |

| В | Всеклиматическое исполнение. Для макроклиматических районов на суше и на море, кроме района с очень холодным климатом (концентрация хлоридов – 0,3-300 мг/м2•сут., сернистого газа – не более 250 мг/м2•сут.). Диапазон рабочих температур при эксплуатации – -60… 50°С |

Табл. 4 –Климатическое исполнение

| Категория размещения | |

| 1 | Для работы на открытом воздухе |

| 2 | Для работы в помещениях, где колебания влажности воздуха не очень отличаются от колебаний на открытом воздухе, например: в палатках, кузовах, прицепах, металлических помещениях без теплоизоляции, а также в кожухах комплектных устройств категории 1 или под навесом (отсутствует прямое действие солнечной радиации и атмосферных осадков на изделие) |

| 3 | Для работы в закрытых помещениях с природной вентиляцией, без искусственного регулирования климатических условий, где колебания температуры и влажности воздуха, а также действие песка и пыли значительно меньше, чем снаружи, например: в металлических с теплоизоляцией, каменных, бетонных, деревянных помещениях (значительное уменьшение действия солнечной радиации, ветра, атмосферных осадков, отсутствие росы) |

| 4 | Для работы в помещениях с искусственно регулируемым микроклиматом, например: в закрытых обогреваемых и вентилируемых производственных и других, в том числе подземных, помещениях с хорошей вентиляцией (отсутствие прямого действия атмосферных осадков, ветра, а также песка и пыли внешнего воздуха) |

| 5 | Для работы в помещениях с повышенной влажностью |

Табл. 5 — Категория размещения

Особые требования к материалу арматуры в связи с низкими температурами эксплуатации предъявляет умеренный и холодный климат (УХЛ).

Поэтому очень важно, чтобы изделия, предназначенным для эксплуатации в районах с УХЛ1, были изготовлены из материалов, сохраняющих свои свойства при температуре до -70°С.

Необходимо понимать, что арматура, например, предназначенная для эксплуатации в районах с умеренным климатом категории размещения 1, может также эксплуатироваться в районах с умеренным климатом категорий размещения 2, 3 или 4, но не наоборот

Аналогично: изделия с маркировкой УТ1.5 могут замещать изделия с маркировкой У1, У2, УЗ, Т1.Т2.ТЗ

Диапазоны рабочих и предельных рабочих температур для разных вариантов климатического исполнения арматуры приведены в табл. 6.

Принятое в арматуростроении условное обозначение арматуры – классификация Центрального конструкторского бюро арматуростроения (ЦКБА) – состоит из цифр и букв (рис. 1). Первые две цифры обозначают тип арматуры.

Рис.1 Условное обозначение арматуры по классификации ЦКБА

Буквы за цифрами – материал, применяемый для изготовления корпуса

Одна или две цифры после букв – номер модели, при наличии трех цифр первая из них обозначает вид привода, а две следующих – номер модели.

Последние буквы – материал уплотнительных поверхностей или

способ нанесения внутреннего покрытия корпуса.

| Исполнение | Категория размещение |

Температура воздуха | ||||

| Рабочая | Предельная рабочая | |||||

| max | min | Средняя | max | min | ||

| У | 1,2 | 40 | -45 | 10 | 45 | -50 |

| 3 | 40 | -10 | 10 | 45 | -10 | |

| ХЛ | 1,2 | 40 | -60 | 10 | 45 | -60 |

| 3 | 40 | -10 | 10 | 45 | -10 | |

| УХЛ | 1,2 | 40 | -60 | 10 | 45 | -60 |

| 3 | 40 | -10 | 10 | 45 | -10 | |

| ТВ | 1,2 | 25 | 1 | 27 | 50 | 1 |

| 3 | 45 | 10 | 20 | 40 | 1 | |

| Т, ТС | 1,2,3 | 45 | -10 | 27 | 55 | -10 |

| 4 | 45 | 1 | 27 | 55 | 1 | |

| O | 1,2 | 45 | -60 | 27 | 55 | -60 |

| M | 1 | 40 | -45 | 10 | 45 | -50 |

| TM | 1 | 40 | 1 | 27 | 50 | 1 |

| OM | 1 | 45 | -60 | 27 | 55 | -60 |

| B | 1 | 45 | -60 | 27 | 55 | -60 |

Табл. 6 – Диапазон рабочих и предельных рабочих температур для разных вариантов

климатического исполнения арматуры

Изделие без вставных или наплавленных колец, то есть с уплотнительными поверхностями, выполненными непосредственно на корпусе или затворе, обозначается «бк» (без колец).

Наряду с системой ЦКБА используют код, полученный путем сокращения названия изделия, например, КШ-16/15 – кран шаровой с условным давлением 16 кг/см2 и условным проходом 15 мм. Некоторые конструкции обозначаются только номером чертежа, по которому они изготавливаются, иногда в обозначение изделия добавляется буква названия завода-изготовителя.

Применяющаяся в газовом хозяйстве арматура стандартизована. На каждой детали стоит обязательно шифр, состоящий из 4 частей.

Первые 2 цифры шифра – это вид арматуры:

- 11 – краны для трубопроводов;

- 14,15 – запорные вентили;

- 16 – обратные подъемные клапаны;

- 17 – клапаны предохранительные;

- 19 – обратные поворотные клапаны;

- 25 – регулирующие клапаны;

- 30, 31 – запорные задвижки;

- 32 – затворы.

На втором месте в шифре стоит условное обозначение материала изготовления корпуса: углеродистая сталь – с, кислотостойкая нержавеющая сталь -нж, серый чугун – ч, чугун ковкий – кч, бронза, латунь – бр, винипласт – вп, легированная сталь – лс, алюминий – а.

Задвижка газовая из чугуна гораздо меньше подвергается коррозии, но она более хрупкая, чем аналогичное устройство изготовленное из стали

На третьем месте в шифре стоит порядковый номер детали. На четвертом находится обозначение материала, из которого сделаны уплотнительные кольца: бронза или латунь – б, нержавеющая сталь – нж, резина – р, эбонит – э, баббит – бт, кольца уплотнительные отсутствуют – бк.

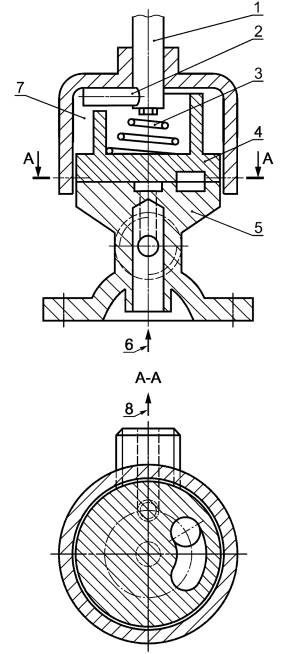

Запорная арматура с удлиненным штоком для подземной установки

Шток – это кинематический элемент трубопроводной арматуры, осуществляющий передачу поступательного усилия от привода или исполнительного механизма к запирающему или регулирующему элементу. Трубопроводная арматура с удлиненным штоком предназначена для установки в качестве запорного или регулирующего устройства на подземных трубопроводах, транспортирующих природный газ, нефть, нефтепродукты, а также другие жидкие и газообразные среды.

Отличительной особенностью является удлиненный шток управления трубопроводной арматурой, специальная антикоррозионная обработка корпуса, надежность и долговечность. Преимущество использования данного типа арматуры – существенная экономия как во время строительства (нет необходимости производить устройство колодцев для обслуживания), так и во время эксплуатации, поскольку подобная арматура имеет значительный срок службы и является необслуживаемой.

Как правило, при производстве подобной арматуры заводы-изготовители применяют коррозионностойкие материалы: сталь 20х13, 12х18н9т, AISI-304, AISI-409 и используют гидроизоляцию весьма усиленного типа: «Пирма», «Литкор», Protegol, «Абрис» и проч. Управление трубопроводной арматурой подземной установки возможно различными способами – например, с помощью Т-ключа, переносного редуктора, электро- или пневмопривода.

Рис.9 Вариант конструкции штока

для трубопроводной арматуры

подземной установки:1 – корпус шпинделя; 2 – шпиндель,

3 – прокладка (О-ринг); 4 – адаптер;

5 – защитная труба штока; 6 – шток

удлинительный; 7 – прокладка (О-ринг);

8 – опорная втулка; 9 – ограничитель

Запорная арматура с удлиненным штоком для подземной установки

Выбор шарового крана напрямую зависит от того, для чего он будет применяться и каким образом будет крепиться.

- Если вам нужен прочный и долговечный шаровой кран, который устойчив к коррозии и перепадам температур, то лучше сделать выбор в пользу конструкции из латуни. Такой вариант идеально подойдет для труб горячего водоснабжения или для сооружения подземных конструкций.

- Пластиковый или полиэтиленовый шаровый кран может легко деформироваться или прийти в негодность под воздействием высоких температур. Поэтому его лучше всего использовать для труб с холодной водой или газом.

О том, как работает шаровой кран, смотрите в следующем видео.

Запорная арматура наиболее часто встречается в газовых системах. Она применяется для регулировки давления газопровода и действует по такому же принципу, что и в водоводах. Однако к деталям в газовой отрасли предъявляются более высокие требования по безопасности.

Если концентрация газа в воздухе достигнет критического значения, тогда достаточно всего малейшей искры и может произойти настоящая катастрофа.

По типу перемещения функционального механизма запорная арматура для газопроводов разделяется на следующие виды:

- кран – в кране запирающий элемент с телом вращения, перемещается, одновременно вращаясь вокруг своей оси. Относительно направления потока может располагаться произвольным образом;

- затвор – в этой детали дисковидный элемент вращается вокруг своей оси под углом или перпендикулярно относительно потока;

- вентиль – в детали тело запирания на шпинделе перемещается возвратно-поступательно параллельно потоку;

- задвижка – в ней элемент регулировки перемещается перпендикулярно к потоку.

Можно резюмировать, что к запорной арматуре относятся устройства, которые предназначаются для герметичного отключения участков газопровода. Эти устройства должны гарантировать герметичность отключения, быстроту производимых действий, малое гидравлическое сопротивление и удобство в обслуживании.

Чаще всего на трубопроводах из разных видов запорной арматуры для газового оборудования можно встретить задвижки. Именно они используются, когда необходимо перекрыть газовый поток в газопроводах с диаметрами условных проходов от 50 мм до 2000 мм, когда рабочее давление находится в диапазоне 0,1–20 МПа.

В задвижках поток газа регулируется изменением положения затвора относительно уплотняющих поверхностей. Шпиндель невыдвижной при открывании не выдвигается из крышки. При его вращении для открытия отверстия ходовая гайка наворачивается на него поднимая либо опуская затвор. В этой разновидности задвижек ходовой узел находится внутри рабочей среды, поэтому он больше подвержен негативному действию коррозии.

Аппаратура с выдвижным шпинделем осуществляет перемещение шпинделя и затвора вращением резьбовой втулки, при этом верхняя часть шпинделя выдвигается вверх. Преимуществом такой конструкции является отсутствие влияния внешней среды на ходовой узел.

Задвижки различаются по устройству запоров на 2 типа. Клиновые имеют затвор с уплотнительными поверхностями, расположенными под определенным углом друг к другу. Также они производятся с шарнирным затвором, состоящим из 2-х дисков и клина сплошного. Задвижки параллельные имеют затвор состоящий из 2-х дисков, между которыми располагается клин распорный.

Заслонки дроссельного типа часто применяют благодаря их простоте и надежности. Дроссель плавно регулирует поток газа протекающего через него

Для газопроводов рассчитанных на давление до 0,6 МПа применяют задвижки изготовленные из серого чугуна, для газопроводов, в которых применяется напор под давлением больше 0,6 МПа – из стали.

Но какие можно отметить преимущества задвижек в сравнении с остальной запорной арматурой? В открытом положении отмечается незначительное сопротивление потоку, кроме этого нет поворотов газовой среды. Задвижки имеют малую строительную длину. Они просты в обслуживании и обеспечивают возможность движения газа в любую сторону.

Отдельно в этой категории можно выделить заслонки. Они относятся к запорно-регулирующему оборудованию, благодаря которому регулируется расход газа, также возможно прекратить его подачу в газопроводе. Заслонки состоят из корпуса, запорного дискового органа, приводного вала.

Заслонки можно применять в широком диапазоне температур или давлений среды. Они имеют простую конструкцию, малую массу и небольшую металлоемкость. У заслонок небольшая строительная длина и минимальное количество элементов. Большой их плюс – доступная цена.

За давлением на современных газопроводах следит множество чувствительных сенсоров, фиксирующих малейшие отклонения и передающие информацию о них на пульт диспетчеру.

Кроме вышеперечисленных устройств к запорной арматуре относятся краны и вентиля, необходимые для скорейшего подключения/отключения прибора или регулирования расхода рабочей среды. Эти детали по форме затвора можно разделить на шаровые, цилиндрические, конусные.

Чтобы достигнуть более высокой герметизации в кране, между уплотняющими поверхностями вводится под давлением специальная консистентная смазка. Она заправляется в пустотелый канал в верхней части и завинчиванием болта продавливается по каналам в существующий зазор между пробкой и корпусом.

В корпусе крана в роли затворного элемента выступает шар, а в затворе выполнено сквозное отверстие диаметр которого совпадает с диаметром газопровода

Пробка немного приподнимается вверх, зазор увеличивается и обеспечивается легкость поворота. Латунная прокладка и шаровой клапан предотвращают выдавливание смазки с последующим просачиванием газа.

Кроме кранов, нуждающихся в смазывании применяют в газопроводах простые поворотные краны. Их можно разделить на натяжные, сальниковые, самоуплотняющиеся. Их можно устанавливать на надземных газопроводах, внутри-объектовых газопроводах, на вспомогательных линиях (на продувочных газопроводах и пр.).

Для сбора и удаления воды и конденсата на низших уровнях газопроводов устанавливают конденсатосборники.

Они могут быть разной емкости: большая емкость необходима, если транспортируемый газ имеет большую влажность, меньшая подходит для транспортировки сухого газа. Кроме этого, в зависимости от величины давления проходящей рабочей среды конденсатосборники различаются на устройства низкого, среднего, большого давлений.

Устройства низкого давления – это емкость, с дюймовой трубкой выведенной под газовый ковер. Трубка заканчивается муфтой и пробкой. Через нее удаляется конденсат, замеряется давление, продувается газопровод.

Устройства среднего и высокого давления дополнительно оснащены еще одной защитной трубкой и краном на внутреннем стояке. Сверху стояка имеется отверстие для выравнивания давления рабочей среды в футляре и в стояке. Без отверстия конденсат бы под давлением газа заполнял стояк, что могло привести к его разрыву при пониженных температурах.

Газовый конденсатосборник позволит удалить воду и конденсат из газа который транспортируется по системе газопровода. Особенно актуально это устройство в зимний период

Под воздействием давления газа осуществляется автооткачка конденсата. Когда краник закрыт, газ противодействует конденсату и он сползает вниз. Когда краник открывается конденсат поднимается на поверхность.

При эксплуатации газопроводов разница в температуре может достигать нескольких градусов. Такая большая величина изменения может вызвать напряжение в несколько десятков МПа. Поэтому, для обеспечения нормальной работы газопровода нужно использовать компенсаторы. Они могут быть линзовыми, П-образными, лирообразными и пр.

Газовый компенсатор давления намного продлит срок эксплуатации газового трубопровода.Но устанавливая такое устройство необходимо учитывать номинальное и максимальное давление газа в системе

Больше распространены линзовые и сильфонные компенсаторы. П-образные и лирообразные компенсаторы изготавливаются из гнутых, часто цельнотянутых труб. Их основной недостаток – большие размеры. На трубопроводах в горных и сейсмо-опасных районах устанавливают резинотканевые устройства, которые способны принимать деформации и в продольном, и в поперечном направлениях.

Кроме всего вышеперечисленного, в газопроводных системах применяются многочисленные приборы КИПиА (контрольно-измерительные приборы и автоматика).

Кроме газовой арматуры на газопроводах устанавливают КИПиА. Это позволяет вести постоянный контроль за состоянием оборудования и ходом технологического процесса. А также оперативно выявить предаварийные и аварийные ситуации

Наиболее востребованными устройствами, использующимися в газовых системах являются:

- сигнализаторы загазованности;

- оборудование для аварийного отключения поступающего газа;

- оборудование для измерения объема прошедшего газа;

- электронные регуляторы прошедшего объема газа;

- автономные блоки питания;

- газовые клапаны для автоматизации разных процессов и оптимизации работы трубопроводов;

- газовые регуляторы для регулирования объема проходящей через какой-то участок трубопровода среды.

Такие устройства являются высокотехнологичным оборудованием, эксплуатирующимся в самых разных условиях.

Выбирая арматуру для газовых трубопроводов следует особо тщательно отнестись к химическим и физическим свойствам материала из которого она изготовлена.

Самыми востребованными материалами для изготовления газовой арматуры являются чугун и сталь. Это связано с требованиями к повышенному уровню прочности и надежности. Полимерные элементы, которые прекрасно подходят для водоводов здесь неприменимы, вдобавок их легко можно повредить.

Сталь является самым популярным материалом для изготовления газовой арматуры. Такое оборудование имеет доступную стоимость и высокую прочность

Специалисты не рекомендуют использовать на газовых трубопроводах оборудование с уплотнительными вставками из бронзы. Это связано с тем, что в составе СУГ присутствует сероводород, который может оказывать негативное влияние на бронзу и медные сплавы.

При проектировании сетей газораспределения и газопотребления выбирать технические устройства, устанавливаемые на газопроводах, необходимо в соответствии с требованиями следующих технических регламентов:

- ТР «О безопасности сетей

газораспределения

и газопотребления» - ТР «О безопасности машин

и оборудования» - Р «О безопасности зданий

и сооружений»

Рисунок 1 — Схема пробкового конического крана

1 — корпус;

2 — конусная пробка; 3 — стопорный штифт; 4 — рабочий шпиндель; 5 — плоские грани для ручки; 6 — гайка; 7 — пружина; 8 — впускное отверстие; 9 — уплотняющая поверхность; 10 — выходное отверстие; 11 — входное отверстие для газа с уменьшенной интенсивностью подачи; 12 — канал для газа с уменьшенной интенсивностью подачи;

1 — рабочий шпиндель; 2 — крышка; 3 — вставка; 4 — уплотнение пробки; 5 — корпус; 6 — пробка; 7 — пружина; 8 — стопорный штифт; 9 — плоские грани для ручки; 10 — выходное отверстие; 11 — канал для основного потока газа; 12 — канал для газа с уменьшенной интенсивностью подачи

Рисунок 4 — Схема пробкового цилиндрического крана

Задвижки

Задвижка — промышленная трубопроводная арматура, в которой перекрытие прохода осуществляется возвратно-поступательным перемещением запорного органа в направлении, перпендикулярном оси потока рабочей среды.

Задвижки получили широкое применение для перекрытия потоков газообразных или жидких сред в трубопроводах с диаметрами условных проходов от 50 до 2000 мм при рабочих давлениях 0,1-25 МПа и температурах среды до 450°С.

В сравнении с другими видами запорной арматуры задвижки обладают преимуществами: незначительным гидравлическим сопротивлением при полностью открытом проходе; отсутствием поворотов рабочей среды; простотой обслуживания; относительно небольшой строительной длиной; возможностью подачи среды в любом направлении.

К недостаткам, общим для всех конструкций задвижек, следует отнести: небольшой допускаемый перепад плуатации; нарушение герметичности сальника по штоку; быстрый износ уплотнительной поверхности, что приводит к потере герметичности затвора при эксплуатации.

Задвижки могут быть полнопроходными и суженными, когда диаметр отверстия уплотнительных колец меньше диаметра трубопровода.

По форме затвора задвижки подразделяются на клиновые и параллельные. Клиновая задвижка имеет клиновый затвор, на котором уплотнительные поверхности расположены под углом друг к другу (рис. 2). Клин может быть цельным жестким, цельным упругим или составным двухдисковым. У параллельной задвижки есть затвор, уплотнительные поверхности которого расположены параллельно друг к другу и имеют между собой распорный клин (рис. 3)

Рис.2 Задвижка клиновая

с выдвижным шпинделем стальная

Рис.3 Задвижка параллельная с выдвижным

шпинделем чугунная

На рис. 2 и 3 L – строительная длина арматуры, то есть линейный размер между наружными торцевыми плоскостями ее присоединительных частей (фланцев, муфт и т.д.); Н – строительная высота, то есть расстояние от оси проходных патрубков корпуса до наивысшей точки конструкции (шпинделя или привода) при открытом положении изделия. Дy – условный проход

По характеру движения шпинделя различают задвижки с выдвижным и невыдвижным шпинделем. В первом случае шпиндель совершает поступательное или вращательнопоступательное (винтовое) движение; во втором – только вращательное. Изделия с выдвижным шпинделем имеют большую высоту. Задвижки с невыдвижным шпинделем применяются для сред, обеспечивающих смазку пары трения «ходовая гайка—шпиндель», таких как нефтепродукты, вода и т.д. Применение изделия с невыдвижным шпинделем для природного газа ограничено.

Задвижки выпускаются на Дy от 50

до 2000, Рy

от 0,6 до 25 МПа, температура рабочей среды – до 565°С.

Основные параметры задвижек

указаны в ГОСТ 9698-86.

Затворы

Затвор – промышленная трубопроводная арматура, в которой запирающий или регулирующий элемент имеет форму диска, поворачивающегося вокруг оси, перпендикулярной или расположенной под углом к направлению потока рабочей среды. Наиболее часто затворы применяются при больших диаметрах трубопроводов, малых давлениях среды и пониженных требованиях к герметичности рабочего органа.

Конструктивно дисковый затвор представляет собой короткий цилиндрический корпус, через который протекает рабочая среда. Внутри корпуса расположена подвижная часть — запирающий элемент (диск), которыйможет перекрывать проход рабочей среде через кольцевое седло в корпусе, прижимаясь к его уплотнительной поверхности, путем поворота (как правило, на 90°) вокруг оси, перпендикулярной направлению потока среды.

При этом ось вращения диска может являться его собственной осью (осевые дисковые затворы) или же не совпадать с ней (эксцентриковые дисковые затворы). В зависимости от конструкции диска и способа его перемещения затворы подразделяются на эксцентриковые (обычные затворы, ось вращения диска совмещена с центром диска и трубопровода), двухэксцентриковые (ось вращения диска смещена относительно центра диска

и оси уплотнения, а также относительно центра трубопровода), трех и четырехэксцентриковые (три или четыре смещения диска)

Рассмотрим устройство поворотного дискового на примере ДТ-50 – затвора с мягким уплотнением седлового типа (рис. 6). Изделие состоит из корпуса, диска с проходным штоком и уплотнения. Уплотнение охватывает внутреннюю поверхность корпуса затвора со стороны рабочей среды, а также шток и торцы, образуя внешнее уплотнительное кольцо.

Благодаря этому исключается контакт рабочей среды с корпусом и отпадает необходимость установки уплотнительных прокладок между фланцами. В результате рабочая среда контактирует только с материалом уплотнения и диском затвора. Герметичность изделия при его закрытии обеспечивается за счет упругой деформации материала седла по кромке и торцам диска. Уплотнения затворов изготавливаются из современных высококачественных полимерных материалов, таких как EPDM, BUNA-N, Viton и Silicone

Рис.6 Устройство поворотного дискового

затвора

Затворы изготавливаются с разными типами присоединения: межфланцевым, фланцевым и приварным; по специальному заказу могут быть выполнены с одним фланцем. Управление затворами может осуществляться вручную, с использованием редуктора, а также электро- или пневмоприводаКорпус может быть как разборным, так и неразборным.

Разборный позволяет осуществлять замену в случае необходимости диска и уплотнений. Основные материалы, из которых изготавливаются затворы: чугун (серый, ковкий, высокопрочный), сталь (углеродистая, легированная, нержавеющая), бронза. Уплотнение в затворах бывает как мягкое, так и металл по металлу.

большие крутящие моменты для управления затворами больших диаметров (при ручном управлении это влечет за собой необходимость

установки редуктора); в открытом состоянии диск располагается в проходе корпуса (что ухудшает гидравлические характеристики и делает затрудненной очистку трубопровода при помощи механических устройств);

сложности с получением расчетных пропускных характеристик при использовании в качестве регулирующей заслонки, а также возможность возникновения гидроудара в случае быстрого открытия затвора либо в конце хода.Диапазон применения: Дy – от 40 до

2800, Рy – от 0,01 до 2,5МПа, температура рабочей среды – от -40 до 420°C.

Основные параметры затворов

указаны в ГОСТ 12521-89.Рис.7 Затвор «МЕТАРОССА» серии НР с редукторомКлапаныКлапан (вентиль) – промышленная трубопроводная арматура, в которой тарельчатый (золотниковый) или конический (игольчатый) запирающий элемент (затвор) возвратнопоступательным движением перемещается параллельно оси потока рабочей среды.

Данный тип арматуры применяется для полного перекрытия потока в трубопроводах относительно небольших диаметров (до 300 мм)ебольших диаметров (до 300 мм). По конструкции корпуса и расположению на трубопроводе запорные клапаны делятся на проходные (направление потока среды на входе и выходе одинаковое, но поток среды в корпусе делает как минимум два поворота на 90°), угловые (поток делает один поворот на 90°, ставятся на

поворотных участках трубопроводов) и прямоточные (направление потока сохраняется, но ось шпинделя расположена не перпендикулярно, а наклонно к оси прохода)По способу герметизации подвижного соединения «шпиндель (шток) — крышка» клапаны делятся на сальниковые, сильфонные и мембранные (диафрагмовые).

Конструкция клапанов во многом схожа с конструкцией задвижек, но принципиальное ее отличие в том, что перемещение затвора совпадает с осью перемещения потока среды, а не перпендикулярно ему, что дает им ряд преимуществ перед задвижками.К достоинствам клапанов можно отнести следующие: простая конструкция (обеспечивает хорошую герметизацию в запорном органе и облегчает техническое обслуживание и ремонт);

малый ход затвора для полного открытия/закрытия (соответственно, малая строительная высота и масса, невысокая цена); при закрытии и открытии клапана практически исключается трение уплотнения затвора о седло, что существенно уменьшает износ уплотнительных поверхностей.К недостаткам можно отнести высокое (по сравнению с шаровыми кранами и задвижками) гидравлическое сопротивление, ограничение пределов применения по диаметру, наличие в большинстве конструкций застойных зон, в которых скапливаются механические примеси из рабочей среды, что приводит к интенсификации процессов коррозии в корпусе арматурыОсновные параметры клапанов

указаны в ГОСТ 5761-2005.Рис.

8 Клапан предохранительно-

запорный

электромагнитный газовый

КПЭГЗаглушки поворотныеПоворотная заглушка (обтюратор, реверсивная заглушка, «очки Шмидта») – это несложное изделие для перекрытия трубопровода. Она состоит из двух частей: одна с отверстием для пропуска потока транспортируемой среды, вторая – глухая.

В зависимости от необходимости рабочего режима трубопровода (закрыто/открыто), заглушка монтируется во фланцевое соединение (участок между крайними фланцами двух отрезков трубопровода) той или другой частью.Поворотные заглушки иногда заменяют собой шаровые краны или задвижки и также предназначены для полной или частичной герметизации (постоянной или временной) участка трубопровода для выполнения ремонтных, опрессовочных, реконструкционных и тому подобных технических работ.

Исполнение фланцев, составляющих соединение, неодинаково, и поэтому геометрические размеры заглушек должны полностью соответствовать геометрической конфигурации уплотнительной поверхности. Так, например, для применения с фланцами первого исполнения заглушка должна быть плоской, а заглушка реверсивная – в обязательном порядке иметь на одной уплотнительной поверхности паз, на другой – шип.

Установка заглушки поворотной между фланцами воротниковыми осуществляется таким образом, что над соединением находится только ее половина, а отверстие трубопровода закрыто глухой частью.В настоящее время установлено три вида исполнения обтюраторов, из которых в газовом хозяйстве применяются только заглушки первого исполнения, имеющие соединительный выступ и рассчитанные на условное эксплуатационное давление в диапазоне от 1,6 до 4,0 МПа.

(Второе исполнение имеет сочетание «выступ плюс впадина» и рассчитано на условное эксплуатационное давление в диапазоне от 4,0-10,0 МПа, третье исполнение – заглушки, предназначенные на установку прокладки овального сечения и рассчитанные на условное эксплуатационное давление в диапазоне от 10,0 до 16,0 МПа.

)По сравнению с применением традиционных запорных устройств у поворотных заглушек есть ряд преимуществ: малая строительная длина и масса, эксплуатационная долговечность (обусловленная отсутствием движущихся деталей), простота в изготовлении и обслуживании, невысокая цена. К недостаткам можно отнести невозможность частичного перекрытия отверстия трубопровода, сложность и продолжительность процедуры перекрытия, а также разгерметизацию трубопровода на период проведения работ.

Температура, при которой используются поворотные заглушки, напрямую зависит от типа и марки стали, применяемых для их изготовления, и изменяется в диапазоне от -70 °С до 650°С. РУ для поворотных заглушек может колебаться в пределах от 0,1 до 25 МПа.Запорная арматура с удлиненным штоком для подземной установкиШток – это кинематический элемент трубопроводной арматуры, осуществляющий передачу поступательного усилия от привода или исполнительного механизма к запирающему или регулирующему элементу.

Трубопроводная арматура с удлиненным штоком предназначена для установки в качестве запорного или регулирующего устройства на подземных трубопроводах, транспортирующих природный газ, нефть, нефтепродукты, а также другие жидкие и газообразные среды. Отличительной особенностью является удлиненный шток управления трубопроводной арматурой, специальная антикоррозионная обработка корпуса, надежность и долговечность.

сталь 20х13, 12х18н9т, AISI-304, AISI-409 и используют гидроизоляцию весьма усиленного типа: «Пирма», «Литкор», Protegol, «Абрис» и проч. Управление трубопроводной арматурой подземной установки возможно различными способами – например, с помощью Т-ключа, переносного редуктора, электро- или пневмопривода.Рис.

9 Вариант конструкции штока

для трубопроводной арматуры

подземной установки:1 – корпус шпинделя; 2 – шпиндель,

3 – прокладка (О-ринг); 4 – адаптер;

5 – защитная труба штока; 6 – шток

удлинительный; 7 – прокладка (О-ринг);

8 – опорная втулка; 9 – ограничительКлассификация трубопроводной арматуры подземной установкиПо типу присоединения штока к корпусу трубопроводной арматуры подземную арматуру можно классифицировать на цельносварную, когда шток и корпус трубопроводной арматуры являются одной неразъемной деталью;

с фланцевым присоединением к корпусу трубопроводной арматуры.По виду используемого штока выделяют арматуру:

с телескопическим штоком. Эта конструкция применяется в случаях, когда глубина залегания трубопровода по каким-то причинам не определенас удлинителями, которые используются в случаях, когда необходимо произвести наращивание штока.

Клапаны

Клапан (вентиль) – промышленная трубопроводная арматура, в которой тарельчатый (золотниковый) или конический (игольчатый) запирающий элемент (затвор) возвратнопоступательным движением перемещается параллельно оси потока рабочей среды. Данный тип арматуры применяется для полного перекрытия потока в трубопроводах относительно небольших диаметров (до 300 мм)

ебольших диаметров (до 300 мм). По конструкции корпуса и расположению на трубопроводе запорные клапаны делятся на проходные (направление потока среды на входе и выходе одинаковое, но поток среды в корпусе делает как минимум два поворота на 90°), угловые (поток делает один поворот на 90°, ставятся на

поворотных участках трубопроводов) и прямоточные (направление потока сохраняется, но ось шпинделя расположена не перпендикулярно, а наклонно к оси прохода)

По способу герметизации подвижного соединения «шпиндель (шток) — крышка» клапаны делятся на сальниковые, сильфонные и мембранные (диафрагмовые).

Конструкция клапанов во многом схожа с конструкцией задвижек, но принципиальное ее отличие в том, что перемещение затвора совпадает с осью перемещения потока среды, а не перпендикулярно ему, что дает им ряд преимуществ перед задвижками.

К достоинствам клапанов можно отнести следующие: простая конструкция (обеспечивает хорошую герметизацию в запорном органе и облегчает техническое обслуживание и ремонт); малый ход затвора для полного открытия/закрытия (соответственно, малая строительная высота и масса, невысокая цена); при закрытии и открытии клапана практически исключается трение уплотнения затвора о седло, что существенно уменьшает износ уплотнительных поверхностей.

К недостаткам можно отнести высокое (по сравнению с шаровыми кранами и задвижками) гидравлическое сопротивление, ограничение пределов применения по диаметру, наличие в большинстве конструкций застойных зон, в которых скапливаются механические примеси из рабочей среды, что приводит к интенсификации процессов коррозии в корпусе арматуры

Основные параметры клапанов

указаны в ГОСТ 5761-2005.

Рис.8 Клапан предохранительно-

запорный

электромагнитный газовый

КПЭГ

Заглушки поворотные

Поворотная заглушка (обтюратор, реверсивная заглушка, «очки Шмидта») – это несложное изделие для перекрытия трубопровода. Она состоит из двух частей: одна с отверстием для пропуска потока транспортируемой среды, вторая – глухая. В зависимости от необходимости рабочего режима трубопровода (закрыто/открыто), заглушка монтируется во фланцевое соединение (участок между крайними фланцами двух отрезков трубопровода) той или другой частью.

Поворотные заглушки иногда заменяют собой шаровые краны или задвижки и также предназначены для полной или частичной герметизации (постоянной или временной) участка трубопровода для выполнения ремонтных, опрессовочных, реконструкционных и тому подобных технических работ.

Исполнение фланцев, составляющих соединение, неодинаково, и поэтому геометрические размеры заглушек должны полностью соответствовать геометрической конфигурации уплотнительной поверхности. Так, например, для применения с фланцами первого исполнения заглушка должна быть плоской, а заглушка реверсивная – в обязательном порядке иметь на одной уплотнительной поверхности паз, на другой – шип.

В настоящее время установлено три вида исполнения обтюраторов, из которых в газовом хозяйстве применяются только заглушки первого исполнения, имеющие соединительный выступ и рассчитанные на условное эксплуатационное давление в диапазоне от 1,6 до 4,0 МПа. (Второе исполнение имеет сочетание «выступ плюс впадина» и рассчитано на условное эксплуатационное давление в диапазоне от 4,0-10,0 МПа, третье исполнение – заглушки, предназначенные на установку прокладки овального сечения и рассчитанные на условное эксплуатационное давление в диапазоне от 10,0 до 16,0 МПа.)

По сравнению с применением традиционных запорных устройств у поворотных заглушек есть ряд преимуществ: малая строительная длина и масса, эксплуатационная долговечность (обусловленная отсутствием движущихся деталей), простота в изготовлении и обслуживании, невысокая цена. К недостаткам можно отнести невозможность частичного перекрытия отверстия трубопровода, сложность и продолжительность процедуры перекрытия, а также разгерметизацию трубопровода на период проведения работ.

Температура, при которой используются поворотные заглушки, напрямую зависит от типа и марки стали, применяемых для их изготовления, и изменяется в диапазоне от -70 °С до 650°С. РУ для поворотных заглушек может колебаться в пределах от 0,1 до 25 МПа.

5 Общие технические требования

5.1 Требования к конструкции

5.1.1 Краны следует изготавливать в соответствии с требованиями настоящего стандарта по рабочим чертежам.

5.1.2 Краны не должны иметь острых кромок, углов, заусенцев, рисок, вмятин и других механических дефектов, которые могут вызвать травму при монтаже и эксплуатации изделий или повлиять на их работу.

5.1.3 Конструкция крана должна исключать возможность доступа к внутренним деталям без инструмента.

5.1.4 Крепежные отверстия, предназначенные для сборки деталей и узлов крана, не должны проникать в полости, содержащие газ. Толщина стенок между отверстиями и газосодержащими полостями должна быть не менее 1 мм.

5.1.5 Технологические отверстия, соединяющие газосодержашие полости с атмосферой, но не влияющие на работу крана, должны быть надежно герметизированы с помощью металлических средств. Дополнительно могут быть использованы герметизирующие компаунды.

5.1.6 Краны должны быть герметичными. Утечка воздуха не должна превышать значений, указанных в таблице 1. Герметичность деталей крана, демонтируемых для обслуживания и регулировки, должна быть обеспечена механическими средствами. При этом исключается использование герметизирующих паст, жидкостей и лент.Таблица 1 — Максимально допустимые утечки

|

Номинальный диаметр впускного отверстия DN, мм |

Максимально допустимая утечка, см/ч |

|

|

Внутренняя герметичность |

Наружная герметичность |

|

|

DN {amp}lt; 10 10 DN 25 25 {amp}lt; DN 50 |

20 40 60 |

20 40 60 |

Детали крана, не предназначенные для регулирования во время настройки или демонтажа при обслуживании, должны быть опломбированы средствами, показывающими очевидность невмешательства в конструкцию (например, лаком).

5.1.7 Съемные детали должны иметь конструкцию или маркировку, исключающую их неправильную сборку во время повторного монтажа. Винтовые соединения съемных деталей должны иметь метрическую резьбу, удовлетворяющую требованиям ГОСТ 24705, допуски на резьбу по классу точности «средний» — ГОСТ 16093, если другой тип резьбы не требуется для правильного функционирования крана.

5.1.8 Соединение газопроводящих деталей при помощи мягкого припоя с температурой плавления ниже 450 °С не допускается.

5.1.9 Краны, приводимые в действие посредством приложения к ручке управления момента вращения, должны открываться поворотом рабочего органа против часовой стрелки и закрываться поворотом его по часовой стрелке, за исключением кранов, которые обеспечивают подачу газа к более чем одной горелке.

5.1.10 Конструкция крана должна обеспечивать возможность управления краном вручную без использования инструмента.

5.1.11 Доступ к конусным пробкам должен обеспечиваться в корпусе крана со стороны большего размера.

5.1.12 При нормальной эксплуатации должно быть невозможно прикладывание таких сил к запорному элементу, при которых он вынимался из гнезда или выходил в положение, вызывающее интенсивность утечек, превышающую значения, указанные в таблице 2. Таблица 2 — Присоединительные элементы

Размеры в миллиметрах

|

Номинальный диаметр впускного отверстия DN |

Обозначение резьбы |

Условный проход фланцев |

|

5 |

М 12 |

5 |

|

6 |

1/8′ |

6 |

|

8 |

1/4′ |

8 |

|

10 |

3/8′ |

10 |

|

15 |

1/2′ |

15 |

|

20 |

3/4′ |

20 |

|

25 |

1′ |

25 |

|

32 |

11/4′ |

32 |

|

40 |

11/2′ |

40 |

|

50 |

2′ |

50 |

5.1.13 Игольчатые краны (рисунок 5) должны отвечать следующим требованиям:- при открывании игла не должна выпадать из своего гнезда, при закрывании игла должна упираться в опору;- направление закрывания должно быть указано стрелкой. Указание положения «малое пламя» не требуется;- винт должен иметь резьбу, обеспечивающую закрывание крана не менее чем за полоборота и не более чем за один оборот;- при вывинчивании иглы из корпуса должна быть исключена возможность полного ее удаления.

5.2 Материалы

5.2.1 Материалы и покрытия деталей и сборочных единиц крана должны обеспечивать надежную и безопасную работу в период установленного срока службы при соблюдении указанных разработчиком условий эксплуатации, периодическом обслуживании и предусмотренных настройках.

5.2.2 Цинковые сплавы допускается использовать для газопроводящих деталей, если эти детали не подвергаются воздействию температур свыше 80 °С. Для резьбовых соединений основных входных и выходных отверстий на деталях из цинковых сплавов разрешается только наружная резьба.

5.2.3 КорпусДетали корпуса, отделяющие газопроводящие полости от окружающей атмосферы, должны быть изготовлены из металла.Примечание — Требования настоящего пункта не распространяются на резиновые кольца, прокладки и прочие уплотнения.

5.2.4 Защита от коррозииДетали, контактирующие с газом или окружающей атмосферой, а также пружины должны быть изготовлены из коррозионно-стойких материалов или иметь антикоррозионное покрытие.Лакокрасочные покрытия должны быть стойкими и прочными.Защита от коррозии пружин и прочих движущихся деталей не должна нарушаться при работе крана.

5.2.5 ПропиткаВ конструкции крана допускается применение соответствующих уплотняющих материалов с использованием вакуумной пропитки или пропитки под внутренним давлением.

5.2.6 Сальниковые уплотненияНабивки сальников, используемые для герметизации подвижных частей крана, должны быть выполнены и отрегулированы на предприятии-изготовителе и защищены от дальнейшего вмешательства.

5.2.7 Запорные элементыДетали крана, перекрывающие поток газа и передающие усилие закрытия, должны быть изготовлены из металла.Направляющие элементы допускается изготавливать из неметаллических материалов.

5.3 Присоединительные элементы

5.3.1 Соединения кранов с трубопроводами могут быть либо резьбовыми, либо фланцевыми. Размеры присоединительных элементов крана указаны в таблице 2.

5.3.2 Соединения трубопроводов

5.3.2.1 Отверстия на входе и выходе газа из крана должны иметь трубные резьбы по ГОСТ 6357 либо ГОСТ 6211, либо метрические по ГОСТ 16093.

5.3.2.2 Для соединений, которые следует выполнять без резьбы с использованием соединительных муфт, соединительные муфты или все детали должны поставляться с краном.

5.3.2.3 ФланцыПрисоединительные фланцы кранов по ГОСТ 12815.Допускается применять фланцы других конструкций и размеров.

5.3.2.4 Фитинги и соединения с развальцовкойФитинги, уплотняемые вручную, должны подходить для использования с трубами соответствующего наружного диаметра. Овальные фитинги должны подходить к трубам, для которых они предназначены. Можно использовать несимметричные овальные фитинги при условии, что они не могут быть установлены неправильно.

5.3.2.5 Соединения кранов внутри газовых приборовДопускается применение других соединений кранов внутри газовых приборов при условии, что:- демонтаж крана может быть выполнен только с помощью инструментов;- испытывается соединение в целом, включая крепежные детали;- соединения недоступны для пользователя.

5.4 Составные части

5.4.1 Положение ручки управления краном, соответствующее определенному расходу газа, должно быть нанесено способом, обеспечивающим их четкость и долговечность.Для обозначения положений крана рекомендуются следующие символы:- полный круг — закрыто;- звезда — зажигание (при наличии);- большое пламя — полностью открыто;

5.4.2 Углы поворота крана

5.4.2.1 Положение «малое пламя», если оно имеется в конструкции крана, должно располагаться либо после положения «полностью открыто», либо между положениями «закрыто» и «полностью открыто».Угол поворота игольчатого крана между положениями «закрыто» и «полностью открыто» — более 180° и менее 360°.

5.4.2.2 Конструкция должна обеспечивать:- в кране с положением «малое пламя» после положения «полностью открыто»:угол поворота из положения «закрыто» в «полностью открыто» 90°±5°,угол поворота из положения «полностью открыто» в положение «малое пламя» более 70°,наличие ограничителя хода в положении «малое пламя»;

— в кране с положением «малое пламя» между положениями «закрыто» и «полностью открыто»:угол поворота из положения «закрыто» в «полностью открыто» более 90°,угол поворота из положения «малое пламя» в положение «полностью открыто» более 70°,положение «малое пламя» устанавливается при повороте крана в направлении «закрыто»,наличие ограничителя хода в положении «полностью открыто».К кранам с несколькими выпускными отверстиями требования по углам поворота не относятся.

5.4.2.3 Кран с одним выпускным отверстием без положения «малое пламя» должен иметь угол поворота из положения «закрыто» в положении «полностью открыто» 90°±5°.

5.4.3 Конструкция крана должна исключать закупорку смазкой газовых каналов.

5.4.4 Крайние положения перемещения крана должны быть ограничены стопорами.При управлении игольчатыми кранами не должна возникать возможность удаления иглы полностью из корпуса при вывинчивании. При закрывании положительный стопор получается за счет контакта иглы с седлом.

5.4.5 Предохранительный фиксаторОткрытие крана не должно проводиться без предварительного его выведения из фиксированного положения.Допускается открытие крана без предварительного его выведения из фиксированного положения, если имеется автоматика контроля пламени горелок.Краны с двумя выходными отверстиями для двух отдельных горелок должны исключать возможность одновременной подачи газа на обе горелки.Переключение с одного выходного отверстия на другое должно быть возможно только за счет прохода через фиксированное закрытое положение.

5.4.6 Ширина уплотняющих конусных поверхностей для кранов, за исключением игольчатых, должна быть не менее 3 мм.

5.4.7 Угол конуса для кранов с коническим запорным элементом должен быть не менее 9°25′.

5.4.8 Устройство предварительной настройкиКонструкция крана должна обеспечивать:- свободный доступ к устройствам предварительной настройки (при их наличии);- исключение возможности падения устройств в газовые каналы крана;- возможность работы с устройствами (их настройка) с помощью стандартного инструмента;- фиксацию устройств в заданном положении после настройки.

Рисунок Б.1 — Устройство для проверки герметичности газового тракта методом потери давления

6.1 Условия проведения испытаний

6.1.1 Испытания следует проводить в закрытом помещении при следующих условиях:- температуре воздуха (20±5) °С;- относительной влажности воздуха не более 80%.

6.1.2 Испытания следует проводить воздухом, имеющим температуру (20±5) °С, если иные условия не оговорены изготовителями.Измеренные значения расхода должны быть приведены к стандартным условиям.

6.1.3 Испытания крана следует проводить в последовательности пунктов настоящего стандарта.

6.1.4 Испытания следует проводить на месте установки, указанном изготовителем. Когда имеется несколько мест установки, испытания следует проводить в наиболее благоприятных условиях мест установки.

6.2 Герметичность

6.2.1 Проверку герметичности (5.5.2) следует проводить:- для испытательного давления до 15 кПа включительно — объемным методом (приложение А);- для испытательного давления более 15 кПа — методом падения давления (приложение Б).При испытании на герметичность выход крана подключают к устройству для проверки герметичности.

Воздух подают на вход крана. Испытания выполняют сначала давлением 0,6 кПа, а затем при полуторократном максимальном рабочем давлении, но не ниже 15 кПа.Для кранов, предназначенных для газов третьего класса (сжиженных) с номинальным давлением 11,2 или 14,8 кПа, испытательное давление должно быть не менее 22 кПа.

Предельно допустимая погрешность измерения указанными методами должна составлять соответственно 1 см или 10 Па.Допускается использование других методов определения герметичности, обеспечивающих необходимую точность измерения.Пересчет данных измерений утечки методом падения давления в интенсивность утечки приведен в приложении В.

6.2.2 Наружная герметичность.Перед испытаниями запорные детали, которые могут быть демонтированы, должны быть сняты и снова собраны пять раз в соответствии с инструкциями предприятия-изготовителя.Испытания следует проводить в положении крана «полностью открыто», выходное отверстие заглушено. Воздух подают со стороны входного отверстия. Давление воздуха повышают согласно 6.2.1.Утечка воздуха не должна превышать значений, указанных в таблице 1.

6.2.3 Внутренняя герметичностьКран должен находиться в положении «закрыто». Поток воздуха подается на входное соединение крана. Давление повышают согласно 6.2.1. Измеренная утечка не должна превышать значений, указанных в таблице 1.

6.3 Расход газа

6.3.1 Испытания на соответствие 5.5.3 следует проводить воздухом при установке крана на стенд, схема которого приведена на рисунке 6.

Рисунок 7 — Схема испытания на воздействие крутящего момента

— наружный диаметр; 1, 2 — труба; 3 — испытуемый образецРисунок 7 — Схема испытания на воздействие крутящего момента

а) при прочно зажатом корпусе крана приложите необходимый для испытаний крутящий момент, указанный в таблице 1, к трубной гайке на 10 с;

б) такую же процедуру необходимо последовательно проделать для всех соединений;

в) после этого проверьте устройство на наличие деформации и утечки. При любой деформации овального седла или сопрягающихся поверхностей вследствие приложенного крутящего момента устройство отбраковывают.

6.4.2.2 Соединения фитингов обжатием с развальцовкойДля соединений фитингов обжатием с развальцовкой используют короткий отрезок стальной трубы с развальцованным концом и выполняют процедуру, описанную в 6.4.2.1. При любой деформации конусного седла или сопрягающихся поверхностей вследствие приложенного крутящего момента устройство отбраковывают.

6.4.2.3 Фланцевые соединения или седлообразные соединения с зажимом для газопроводов бытовых плитПрисоедините кран к газопроводу, как рекомендовано предприятием-изготовителем, и затяните крепежные винты до рекомендованного момента затяжки. Подсоедините овальную или коническую развальцовываемую муфту и затяните крепежные винты до рекомендованного момента затяжки.

6.4.3 Испытания на воздействие изгибающего момента (5.5.4.2) для кранов групп 1 и 2 (продолжительность испытаний 10 с)

Испытания следует проводить при соблюдении следующих условий:- испытаниям подвергают тот же кран, который испытывали на воздействие крутящего момента;- силу, необходимую для создания изгибающего момента, указанного в таблице 3, для времени испытаний 10 с, с учетом массы трубы необходимо приложить на расстоянии 40 DN от центра крана в соответствии с рисунком 8;

— наружный диаметр; DN — номинальный диаметр впускного отверстия 1, 2 — труба; 3 — кранРисунок 8 — Схема испытания на воздействие изгибающего момента

6.4.4 Испытания на воздействие изгибающего момента для кранов группы 1 (продолжительность испытаний 900 с) (5.5.4.2)- испытаниям подвергают тот кран, который испытывали на воздействие крутящего момента;- силу, необходимую для создания изгибающего момента, указанного в таблице 3, для времени испытаний 900 с, с учетом массы трубы необходимо приложить на расстоянии 40 DN от крана в соответствии с рисунком 8;

— не снимая нагрузки, необходимо проверить отсутствие деформаций (визуально) и внутреннюю герметичность;- после снятия нагрузки необходимо проверить наружную герметичность;- если соединение на впускном и выпускном отверстиях крана не расположены на одной оси, испытания следует повторить, поменяв соединения местами.

6.5 Момент вращения и усилия нажатия

6.5.1 Момент вращения ручки управления (5.5.4.4) следует измерять с помощью динамометрического ключа, имеющего точность измерения ±10% максимального значения момента вращения, указанного в таблице 4, для соответствующего крана. Движение открытия и закрытия необходимо выполнять с постоянной угловой скоростью, приблизительно равной 1,5 рад/с. Измеренный момент вращения не должен превышать значений таблицы 4.

6.5.2 Усилия нажатия ручки управления (кнопки) следует измерять с погрешностью ±10% максимального значения рабочего усилия, указанного в таблице 4, для соответствующего крана. Измеренные значения не должны превышать значений, указанных в таблице 4.

6.5.3 Проверку надежности фиксации крана в положении «закрыто» (5.5.4.5) следует проверять 10 раз по 10 с моментом вращения 1 Н·м. После проверки кран должен сохранить рабочие характеристики.

6.6 Надежность неметаллических материаловИспытаниям следует подвергать готовые детали.

6.6.1 МаслостойкостьИспытания на маслостойкость (5.5.6.2) выполняют по ГОСТ 9.030 (метод А) путем определения изменения массы после погружения предварительно взвешенных деталей на (168±2) ч в стандартное масло СЖР-2 при максимальной рабочей температуре, указанной для крана.Относительное изменение массы деталей ,%, вычисляют по формуле

где — масса деталей до погружения в масло, г — масса деталей после погружения в масло, г.Относительное изменение массы не должно превышать нормируемое значение.

6.6.2 ГазостойкостьСтойкость неметаллических деталей к воздействию углеводородных газов (5.5.6.1) проверяют следующим образом:- взвешенные детали из неметаллических материалов погружают в жидкий пентан на (72±2) ч при температуре (23±2) °С так, чтобы они были полностью покрыты жидкостью;- детали извлекают из пентана, помещают их в сушильный шкаф и выдерживают (168±2) ч при температуре (40±2) °С и атмосферном давлении;- детали вновь взвешивают.Относительное изменение массы деталей ,%, вычисляют по формуле

где — масса деталей до погружения в пентан, г; — масса деталей, извлеченных из сушильного шкафа, г.Относительное изменение массы не должно превышать нормируемого значения.

6.7 Стойкость и прочность лакокрасочных покрытийПроверку стойкости деталей крана следует проводить по ГОСТ 9.908. Механическую прочность лакокрасочного покрытия (5.2.4) проводят с помощью приспособления в соответствии с рисунком 9. Жестко закрепленным стальным шариком диаметром 1 мм проводят вдоль испытуемой поверхности со скоростью от 30 до 40 мм/с с силой контакта 10 Н.

Рисунок 9 — Приспособление для проверки механической прочности лакокрасочного покрытия

1 — пружина с усилием 10 Н; 2 — рабочая точка (стальной шарик диаметром 1 мм)Рисунок 9 — Приспособление для проверки механической прочности лакокрасочного покрытия

После окончания испытаний визуально проверяют отсутствие царапин и других повреждений лакокрасочного покрытия. Испытания повторяют после испытания на влагостойкость (6.8).