- Виды шаровых кранов и их применение

- Особенности подключения газовой плиты

- 2 Нормативные ссылки

- Отличия газового шланга от водопроводного

- 3 Термины, определения, сокращения и обозначения

- Как выбрать кран

- 4 Классификация

- Особенности подключения газовой плиты

- 7 Правила приемки

- 7.1 Общие правила

- 8 Методы контроля и испытаний

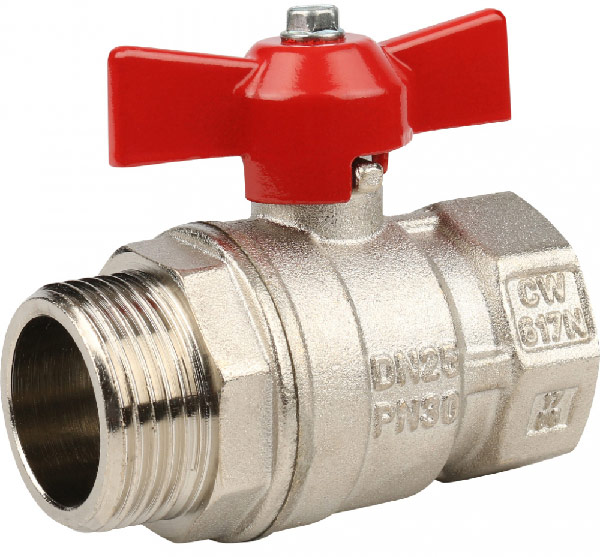

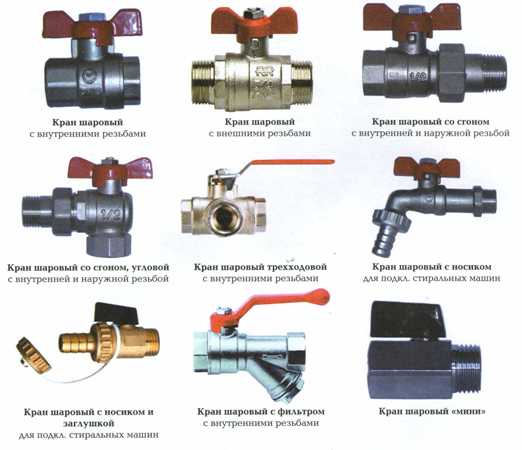

Виды шаровых кранов и их применение

Настоящий стандарт распространяется на трубопроводную арматуру с номинальными диаметрами до 1400 на номинальные давления до 400, применяемую на объектах добычи, подземного хранения, переработки, транспортировки, распределения и потребления газа, и устанавливает общие технические требования к запорной, регулирующей, предохранительной и обратной трубопроводной арматуре при ее проектировании, изготовлении, приемке, испытаниях, транспортировке, монтаже, эксплуатации, ремонте, хранении и утилизации.

Настоящий стандарт не распространяется на устьевую (фонтанную) арматуру, арматуру конденсатопроводов, на трубопроводную арматуру для рабочей среды с содержанием сероводорода (HS) более 7 мг/м, а также арматуру морских газопроводов и газопроводов, предназначенных для транспортировки сжиженных газов.Настоящий стандарт может быть использован для подтверждения соответствия.

https://www.youtube.com/watch?v=cvNMXZ8OIK0

Шаровые запорные элементы используются повсеместно, поэтому их классификация достаточно обширна. Вообще, современная промышленность выпускает более 4 000 всевозможных модификаций такой запорной арматуры. Изделия разделяют по нескольким категориям.

По материалу изготовления корпуса:

- Латунные. Оптимальный вариант для сетей газо- и водоснабжения с хорошим соотношением цены и качества. Не предназначены для высоких температур носителя.

- Стальные. Самые доступные по цене. Имеют большой ассортимент типоразмеров. Плохо работают в сетях холодного водоснабжения. Подвержены коррозии.

- Из нержавеющей стали. Более дорогие и эффективные, по сравнению со стальными устройствами.

- Чугунные. Раньше считались едва ли не единственно доступным вариантом, сегодня почти полностью вытеснены с рынка. Уступают современным моделям по всем показателям.

- Полипропиленовые. Монтируются в пластиковые трубопроводные системы. По прочности и долговечности почти не уступают латунным. Характеризуются сравнительно малым весом и стоимостью, не подвержены коррозии.

По типу соединения:

- Муфтовые. Имеют огромный выбор типоразмеров, оснащаются резьбовыми соединениями, что делает их чрезвычайно популярными в частном строительстве и коммунальном хозяйстве.

- Под приварку. Легкие и небольшие устройства. Сварное соединение с трубопроводом обеспечивает прекрасную герметичность, но значительно усложняет процедуру обслуживания и замены крана.

- Фланцевые. Громоздкие изделия которые используются преимущественно на больших магистральных сетях диаметром свыше 40 мм. Удобны в обслуживании и монтаже, требуют периодического контроля состояния затяжных болтов.

По типу корпуса:

- Разборные. Конструкция легко разбирается, при необходимости заменяются вышедшие из строя детали.

- Цельносварные. Дешевле разборных аналогов. При выходе из строя подлежат полной замене. Учитывая срок службы порядка 15-20 лет, часто представляются более выгодным вариантом.

По способу управления:

- Ручной. Наиболее распространенный в быту тип шарового крана. Поток носителя перекрывается поворотом рычага или «бабочки».

- С электроприводом. Управление идет удаленно, посредством электрических сигналов.

- С пневмоприводом. Еще один вариант дистанционного управления. Применяется там, где использование электричества сопряжено с определенной опасностью.

- С редуктором. Устройство монтируется на кранах сечением свыше 30 см и на некоторых менее габаритных моделях, где необходимо обеспечить плавное изменение интенсивности потока носителя.

По виду прохода:

- Полнопроходные. Диаметр отверстия в шаре совпадает с размерами входного и выходного отверстия крана. Используются там, где даже малые потери напора жидкости будут критическими.

- Стандартнопроходные (редуцированные). Диаметр условного прохода изделия несколько выше (как правило, на один типоразмер), чем размер отверстия в шаре. Стоимость таких устройств ниже, что и обуславливает их широкое распространение. Важное преимущество такого типа изделий – в них гораздо ниже вероятность формирования гидроудара.

Особенности подключения газовой плиты

Конструкция шарового крана чрезвычайно проста и в то же время эффективна. Внутрь металлического или пластикового корпуса (седла) помещается затвор, выполненный в виде шара со сквозным отверстием. Размер отверстия соответствует габаритам входа и выхода устройства.

Шаровый элемент жестко соединяется с рукояткой, и поворачивается вслед за ее вращением. Если шар располагается в открытом состоянии (ось отверстия проходит параллельно оси корпуса), поток жидкости или газа проходит через устройство беспрепятственно, не испытывая гидравлического сопротивления. При повороте на 90°, шар разворачивается глухой стенкой по направлению к потоку рабочей среды, при этом подача носителя полностью прекращается. Поворот на меньший угол дает возможность регулировать интенсивность прохода рабочей среды.

Специалисты отмечают следующие достоинства таких устройств:

- Сравнительно небольшие габариты.

- Малый вес.

- Возможность работы при любой ориентации в пространстве.

- Отличные показатели герметичности.

- Выгодное соотношение цены и качества.

Существуют и некоторые недостатки:

- Для поворота крана на 90° требуется высокий крутящий момент.

- При быстром открывании крана в некоторых моделях присутствует вероятность возникновения гидроудара.

- Чтобы шаровый элемент не «залип» и не утратил герметичность, кран желательно открывать и закрывать хотя бы раз в неделю.

Устанавливать шаровый кран можно практически в любом месте трубопровода. Резьбовые изделия легко устанавливаются самостоятельно. В заранее определенном месте труба отрезается, на ней накручивается резьба, наматывается уплотнитель, закрепляется запорный элемент.

Установка приварных или пластиковых кранов потребует использования сварочного аппарата или специального паяльного устройства соответственно.

При горизонтальном размещении крана, поворотная ручка располагается сверху (допускается отклонение от вертикали не более 45°).

После установки кран обязательно проверяется на работоспособность и герметичность во всех положениях. Также, важно убедиться в том, что свободному вращению рычага или «бабочки» ничего не препятствует.

Ещё сравнительно недавно, около 30 лет назад, газовые шланги не были распространены и плиты подключались стальной трубой. Такое соединение очень надежное и долговечное, ведь труба не прохудится, выдерживает высокие температуры и устойчива к маслу. Однако, подвинуть плиту, подключенную таким образом, даже на сантиметр, не представляется возможным. Именно поэтому, а также из-за сложности монтажа, сейчас такое подключение не практикуют.

Первыми на смену жесткому соединению пришли так называемые кислородные шланги, выполненные по тому же принципу, что и автомобильные шины. Основа сплетена из сверхпрочных кордовых нитей, а они уже залиты с обеих сторон резиной. Такие шланги выдерживают огромное давление – до 20 атмосфер, они выпускаются в широком ассортименте диаметров (от 16 мм) и длины, просты в установке и стоят довольно дешево.

Резина подвержена старению и растрескиванию, особенно под воздействием масла, а в квартире запрещено использование газовых шлангов со сроком службы менее 10 лет. Именно поэтому кислородные газовые шланги канули в лету

Резиново-тканевые шланги – ближайший наследник кислородных, отличаются лишь использованием специальной текстильной нити вместо кордовой. Они выпускаются и продаются и сегодня, и стоят недорого. Однако, из-за недолговечности резины, их также нельзя использовать в квартирах, а вот для подключения плиты к газовому баллону на даче это, пожалуй, самый удобный вариант.

Первое, о чем вы должны помнить, если решили самостоятельно подключить плиту – теперь вы сами несёте ответственность и за свою жизнь, и за сохранность кухни, и самой плиты. Гарантия производителя не действует, если работы выполнял неквалифицированный мастер-газовщик.

Если риски вас не смущают, приведём краткую инструкцию действий.

- оцените все исходные данные и, при необходимости, докупите недостающее;

- если диаметр резьбы на шланге и на плите или кране не совпадает, запаситесь подходящим переходником-футоркой;

- проверьте наличие паронитовой прокладки в комплекте к шлангу. Если её нет – купите ту, что с сеточкой;

- если у плиты 2 выхода, купите заглушку и плотно вкрутите её в дальний от газовой трубы выход;

- при подключении шланга с открытой металлической оболочкой лучше не поскупиться на диэлектрик – специальная вставка с пластиковой сердцевиной, не проводящая ток;

- установите все необходимые переходники, но старайтесь минимизировать их число. Диэлектрик вкручивается в газовый кран, и уже на него накручивается шланг;

- прикрутите один конец шланга к газовому крану или к диэлектрику, или к футорке при их наличии;

- затяните рожковым ключом плотно, но не слишком усердствуйте, чтобы не сорвать резьбу;

- расположите паронитовую прокладку на выходе плиты;

- прикрутите второй конец шланга к плите. Гайка свободно прокручивается на шланге, так что он не должен перекручиваться или заламываться;

- растворите твердое мыло или смешайте жидкое с водой. Полученный раствор нанесите на все соединения, в том числе – заводские на шланге;

- откройте газовый кран, но не включайте конфорки плиты, а внимательно наблюдайте. Если ни на одном стыке не появились мыльные пузыри, плитой можно пользоваться.

При самостоятельном подключении газовой плиты помните, что шланг не должен соприкасаться с электроприборами и проводами, а также прятаться за мебелью – это небезопасно.

Если у вас всё ещё установлен старый, лепестковый газовый кран, его лучше заменить на шаровый, а это сможет сделать только работник ЖЕКа, перекрыв весь стояк

Ежегодно взрывы и возгорания бытового газа происходят в разных уголках нашей страны, становясь причинами пожаров и масштабный разрушений, травм и смертей. Чтобы подобной беды не случилось с вами, не пренебрегайте ни одним из правил безопасности, изложенных ниже, ведь такой риск и экономия могут обойтись, впоследствии, очень дорого.

Шланг должен быть один, цельный, без удлинителей и лишних соединений. Каждое соединение – это потенциальное место утечки, а составные шланги запрещены по ГОСТу.

Газовый шланг нельзя прятать за мебелью или красить – покупайте такой, который вас устроит внешне. Запрещено это не только для возможности в любое время осмотреть шланг, но и для того, чтоб мгновенно заметить неисправность и заменить газовый рукав. Краска же пересушивает и способствует растрескиванию резины.

Подключенный газовый шланг должен немного провисать – не быть внатяжку, но и не тереться по полу. В противном случае это грозит повреждением шланга и утечкой газа

От газового крана должно быть одно подключение, без сгона и разветвлений. При необходимости вызовите газовщика, который выведет ещё один кран с помощью трубы.

Не рекомендуется использовать газовые шланги для подключения газовых плит, размеры которых превышают 2 м. При необходимости лучше удлинить или перенести газовую трубу – металлический газопровод надежнее, безопаснее и гораздо долговечнее.

Не допускайте перекручивания или перегибания шланга – это негативно отразится не только на напоре газа, но и на безопасности. В месте сгиба, а при скручивании – у крепления штуцера, очень быстро шланг прохудится и начнет травить.

Регулярно меняйте шланг, следуя сроку годности, указанному производителем. Не используйте в квартире шланг, срок службы которого меньше 10 лет, например, резиновый. Уже через 2 – 3 года постоянного использования он может стать небезопасным.

Не проводите вблизи шланга сварку и пайку, избегайте скопления конденсата. По возможности приглашайте специалиста на любые работы по газопроводу – собственная безопасность всегда дороже их услуг.

Регулярно делайте проверку на герметичность с помощью мыльного раствора, ведь малейшая утечка может стать причиной скопления газа и взрыва

Не пренебрегайте электроизоляцией металлического шланга и не допускайте соприкосновения с бытовыми приборами и проводами. Даже если на вашей кухне проводка в полном порядке, катализатором разряда, прогорания шланга и воспламенения может стать, например, молния, ударившая в газопровод.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:ГОСТ Р 15.201-2000 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производствоГОСТ Р ИСО 3183-2009 Трубы стальные для трубопроводов нефтяной и газовой промышленности.

Общие технические условияГОСТ Р 50753-95 Пружины винтовые цилиндрические сжатия и растяжения из специальных сталей и сплавов. Общие технические условияГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозииГОСТ Р 51330.0-99 Электрооборудование взрывозащищенное. Часть 0.

Общие требованияГОСТ Р 51901.12-2007 Менеджмент риска. Метод анализа видов и последствий отказовГОСТ Р 52079-2003 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условияГОСТ Р 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов.

Технические условияГОСТ Р 52760-2007 Арматура трубопроводная. Требования к маркировке и отличительной окраскеГОСТ Р 52857.1-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требованияГОСТ Р 52857.2-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышекГОСТ Р 52857.

3-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках на штуцерГОСТ Р 52857.4-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность и герметичность фланцевых соединенийГОСТ Р 52857.

5-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет обечаек и днищ от воздействия опорных нагрузокГОСТ Р 52857.6-2007 Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет на прочность при малоцикловых нагрузкахГОСТ Р 53402-2009 Арматура трубопроводная. Методы контроля и испытаний

ГОСТ Р 53671-2009 Арматура трубопроводная. Затворы и клапаны обратные. Общие технические условияГОСТ Р 53672-2009 Арматура трубопроводная. Общие требования безопасностиГОСТ Р 53674-2009 Арматура трубопроводная. Номенклатура показателей. Опросные листы для проектирования и заказаГОСТ Р 54432-2011 Фланцы арматуры, соединительных частей и трубопроводов на номинальное давление от 1 до 200.

Конструкция, размеры и общие технические требованияГОСТ Р 54808-2011 Арматура трубопроводная. Нормы герметичности затворовГОСТ Р 55509-2013 Арматура трубопроводная. Металлы, применяемые в арматуростроении. Общие требования к выбору материаловГОСТ Р 55510-2013 Арматура трубопроводная. Приводы вращательного действия.

Присоединительные размерыГОСТ Р 55511-2013 Арматура трубопроводная. Электроприводы. Общие технические условияГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документыГОСТ 2.610-2006 Единая система конструкторской документации. Правила выполнения эксплуатационных документовГОСТ 9.

014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требованияГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоныГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества.

Классификация и общие требования безопасностиГОСТ 12.2.085-2002 Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасностиГОСТ 12.3.009-76 Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие требования безопасностиГОСТ 15.309-98 Система разработки и постановки продукции на производство.

Испытания и приемка выпускаемой продукции. Основные положенияГОСТ 15.311-90 Система разработки и постановки продукции на производство. Постановка на производство продукции по технической документации иностранных фирмГОСТ 27.310-95 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ 263-75 Резина. Метод определения твердости по Шору АГОСТ 356-80 Арматура и детали трубопроводов. Давления номинальные, пробные и рабочие. РядыГОСТ 1778-70 Сталь. Металлографические методы определения неметаллических включенийГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристикиГОСТ 3326-86 Клапаны запорные, клапаны и затворы обратные.

Строительные длиныГОСТ 3706-93 Задвижки. Строительные длиныГОСТ 5639-82 Стали и сплавы. Метод выявления и определения величины зернаГОСТ 5761-2005 Клапаны на номинальное давление не более 250. Общие технические условияГОСТ 5762-2002 Арматура трубопроводная промышленная. Задвижки на номинальное давление не более 250.

Общие технические условияГОСТ 6996-66 Сварные соединения. Методы определения механических свойствГОСТ 7192-89 Механизмы исполнительные электрические постоянной скорости ГСП. Общие технические условияГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условияГОСТ 8908-81 Основные нормы взаимозаменяемости.

Нормальные углы и допуски угловГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. ПрофильГОСТ 9399-81 Фланцы стальные резьбовые на Ру 20-100 МПа (200-1000 кгс/см). Технические условияГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурахГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки.

Классификация и общие технические условияГОСТ 10051-75 Электроды покрытые металлические для ручной дуговой наплавки поверхностных слоев с особыми свойствами. ТипыГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаскиГОСТ 10877-76 Масло консервационное К-17. Технические условияГОСТ 11881-76 ГСП.

ГОСТ 12893-2005 Клапаны регулирующие односедельные, двухседельные и клеточные. Общие технические условияГОСТ 12971-67 Таблички прямоугольные для машин и приборов. РазмерыГОСТ 14187-84 Краны конусные. Строительные длиныГОСТ 14192-96 Маркировка грузовГОСТ 14254-96 Степени защиты, обеспечиваемые оболочками (Код IP)ГОСТ 15150-69 Машины, приборы и другие технические изделия.

Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней средыГОСТ 16037-80 Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размерыГОСТ 16118-70 Пружины винтовые цилиндрические сжатия и растяжения из стали круглого сечения.

Технические условияГОСТ 16587-71 Клапаны предохранительные, регулирующие и регуляторы давления. Строительные длиныГОСТ 17516.1-90 Изделия электротехнические. Общие требования в части стойкости к механическим внешним воздействующим факторамГОСТ 20700-75 Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650°C.

Технические условияГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более 250. Общие технические условияГОСТ 24297-87 Входной контроль продукции. Основные положенияГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значенияГОСТ 24705-2004 Основные нормы взаимозаменяемости.

Резьба метрическая. Основные размерыГОСТ 24737-81 Основные нормы взаимозаменяемости. Резьба трапецеидальная однозаходная. Основные размерыГОСТ 26304-84 Арматура промышленная трубопроводная для экспорта. Общие технические условияГОСТ 28338-89 Соединения трубопроводов и арматура. Номинальные диаметры.

ГОСТ 30893.1-2002 Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допускамиГОСТ 30893.2-2002 Основные нормы взаимозаменяемости. Общие допуски. Допуски формы и расположения поверхностей, не указанные индивидуальноГОСТ 31294-2005 Клапаны предохранительные прямого действия.

Общие технические условияПримечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте национального органа Российской Федерации по стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя «Национальные стандарты» за текущий год.

Если заменен ссылочный стандарт (документ), на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта (документа) с учетом всех внесенных в данную версию изменений, настоящим стандартом следует руководствоваться заменяющим (измененным) документом. Если заменен ссылочный стандарт (документ), на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта (документа) с указанным выше годом утверждения (принятия).

Если после утверждения настоящего стандарта в ссылочный стандарт (документ), на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Отличия газового шланга от водопроводного

Резиновые шланги сегодня – это скорее раритет, чем повседневный продукт. Они слишком недолговечны, да и выглядит черная резина неэстетично, а красить её нельзя.

Поэтому, когда приходится выбирать какой шланг купить для подключения газовой плиты в квартире, лучше остановиться на одном из 3 основных вариантов: сильфонный, резиновый армированный и ПВХ-шланг. Рассмотрим каждый из них подробнее.

Пожалуй, это наиболее распространённые, недорогие и надёжные газовые рукава. Внешне эта подводка абсолютно такая же, как водопроводная, только в оплетке вместо синих или красных, вплетены желтые нити.

Такие шланги трехслойные. Внутренний – полимерный слой, предотвращающий растрескивание и утечку. Средний – вулканизированная резина – основа шланга, его жесткость и плотность. Наружная плётка из стальных нитей – для защиты от внешних повреждений и дополнительной жесткости.

Армированные газовые шланги – точная копия своих водопроводных собратьев. Отличительной их особенностью является вплетение желтых нитей в оплетку изделия

Преимущества этих шлангов – низкая цена и большой ассортимент, удобство монтажа и прочность. Недостатки – сравнительно малый срок эксплуатации (около 10 лет), высокая электропроводимость (требуются вставки – диэлектрики).

Они также трехслойные: между двумя слоями поливинилхлорида влита армирующая сетка. При этом внутренний слой обычно черный, а внешний – либо полностью желтый, либо с желтой полосой.

Именно по окраске их быстрее всего можно отличить от шлангов для воды – но не надёжнее всего, маркировку перепроверить стоит.

Газовые шланги ПВХ внешне очень похожи на садовые для воды, но отличаются от своих собратьев по составу

Такие газовые шланги имеют ряд преимуществ:

- не проводят электричество – это единственный современный вариант, использование которого без диэлектрика абсолютно безопасно;

- подходят для разных горючих смесей – и в городском газопроводе, и для смесей из баллона;

- выдерживают давление до 0,63 МПа, что в 20 раз больше, чем максимальное рабочее давление в сети;

- выпускаются в разных вариантах длины – от 40 см до 5 м;

- стоимость в разы ниже, чем на сильфонные аналоги;

- поливинилхлорид значительно прочнее и долговечнее резины, гораздо меньше подвержен растрескиванию;

- срок годности 12 – 20 лет. Учитывая, что срок службы газовой плиты обычно также не превышает 20 лет, этого вполне достаточно.

Среди недостатков можно отметить лишь сравнительно небольшую жесткость.

Сильфоном называется гофрированная труба из колец или спирали, напоминающая канализационную гофру или шланг от смесителя для душа. Сильфонные шланги бывают 4 видов: обычные гофрированные, из цельного металлопластика, металлического вида, с гофрой из нержавеющей стали; с полимерным напылением поверх нержавейки – для защиты от электричества; с термозащитными клапанами, которые автоматически перекрывают подачу газа в случае перегрева.

Газовые шланги такой конструкции обладают целым рядом преимуществ: безопасны, вероятность утечки минимальна; выдерживают давление до 6 атмосфер, что в 200 раз выше максимального рабочего давления в сети газоснабжения; эстетично выглядят; долговечны – гарантия производителя обычно не менее 10 лет, срок службы такого шланга для газовой плиты около 30 лет.

Этот тип рукавов признан профессионалами наиболее надёжными и безопасными, однако их стоимость порой выше в 5 раз и более

Кроме того, они выдерживают температуру до 200 °С, гнутся и немного растягиваются, фиксируются в заданной форме с углами – можно расположить красиво и безопасно, не ржавеют и не трескаются, защищены от любых внешних воздействий, обладают достаточной жесткостью – не заламываются и не перекручиваются, просты в монтаже. В большинстве моделей штуцер с гофрой либо спаян, либо выполнен цельным изделием – это гораздо надежнее, чем зажим или клей.

Даже при таком существенном списке преимуществ, есть у этих шлангов и недостатки. Кроме сравнительно высоких цен, они опасны электропроводимостью (если нет полимерного напыления), а потому могут прогореть от контакта с бытовыми электроприборами или даже кабелем самой плиты.

Подключение шланга не по назначению крайне опасно, ведь шланг для воды не рассчитан на контакт с газом, отчего он быстро изнашивается и начинает травить. Кроме того, даже газовые шланги отличаются для разных составов и агрегатного состояния. Чтобы ошибка в выборе шланга для подводки газа к плите не стала роковой, учитывайте несколько факторов.

Во-первых, абсолютно все газовые шланги, независимо от типа, маркируются желтым цветом. Это может быть нить в оплётке, желтая бирка-наклейка на самом шланге или отметка на упаковке и заглушка, но что-то желтое должно присутствовать обязательно. Синих и красных вплетений быть не должно – это указатели горячего и холодного водоснабжения.

Во-вторых, назначение шланга обязательно указывается в паспорте изделия и сертификате качества. Газовые шланги отличаются составом резины или полимера, методами изготовления и эксплуатационными характеристиками – они не могут быть взаимозаменяемы, как бы ни были похожи внешне.

К газовому шлангу в комплекте должна быть специальная паронитовая прокладка, уплотняющая фланцевое соединение. Паронитовая прокладка помещается на выходе плиты. К водопроводным же идут только резиновые уплотнители – для воды их достаточно

Таким образом, отличать назначение шланга необходимо, а если не вполне доверяете компетентности продавца, обязательно потребуйте документы на товар, где изготовителем указанно, что этот шланг предназначен для газа.

Допускается монтаж нескольких категорий кранов:

- Приварные. Они названы так по причине того, что в процессе монтажа используется сварка. Эта категория применяется на АЗС, потому что приспособлена специально для участков с агрессивными средами, повышенным внутренним давлением. Среди основных преимуществ изделий – возможность обеспечения полной герметизации с высоким уровнем защиты от протечки. Из строения системы удаляется одна из слабых частей – дополнительный крепеж.

- Муфтовые. Могут применяться на газопроводах. В основных местах соединения предусмотрена резьба. В продаже вы найдете трехсоставные, двухсоставные и монолитные разновидности. Продукция отличается простой установки, высокой степенью герметичности.

- Фланцевые. Применяются на автозаправочных станциях, работающих как с нефтепродуктами, так и с газом. Подойдут для мест установки, где нужен большой диаметр. В местах соединения для повышения уровня герметизации используют соединительные элементы. Допускается установка там, где сварку нельзя проводить по требованиям безопасности. Вы можете заказать разборные или неразборные разновидности изделий.

Их монтируют на трубопроводы, подающие воду или газ. Основная часть составляющих элементов изготавливается из стали, поэтому изделие отличается надежностью и долговечностью. Кран присоединяется к трубе посредством внутренней резьбы. Его размеры должны соответствовать присоединительной резьбе. Большой диаметр представлен размерами: от 2,5 до 4 дюймов. Маленький: 1/4 и 3/8 дюйма. Средний: 1/4, 3/4 и до 2 дюймов.

Он пришел на смену вентилям. Их различают относительно разновидности среды, где они будут устанавливаться: на водопроводных, газопроводных, теплопроводных трубах. Это запорное приспособление не только корректирует потоки воды и газа, но и блокирует их в случае надобности. Оно состоит из корпуса и вращающегося шара. Кран крепится к фланцу, что обеспечивает соединение особой прочностью. Они представлены диаметром широкого диапазона: от 15 до 1400 мм.

Его применяют во всех трубопроводных системах независимо от их назначения. Краны долговечны в использовании, не нуждаются в смазке. Перекрытие и пропуск среды осуществляется за счет сферического элемента, являющегося главной частью конструкции. Они способны выдерживать перепады давления, температуры.

Шаровые краны, произведенные из латуни, применяют в трубопроводах, пропускающих не агрессивную жидкость. Герметичные свойства очень высокие. Их можно применять в водопроводных трубах, так как латунь безопасна и не оказывает негативного влияния на качество воды. Кран очень удобен в применении и доступен для ремонта: регулирующая гайка находится под его ручкой.

Шаровые краны из никеля различают в зависимости от их пропускной способности: полнопроходные и редуцированные. Диаметр первого типа должен соответствовать сечению трубопровода, а размер диаметра последнего вида на треть меньше диаметра трубы. По методу соединения наибольшее распространение получили изделия с внутренней и внешней резьбой, приварные, фланцевые и резьбовые. Корпусы никелированных кранов бывают цельные и разборные.

Этот вид крана управляет перемещением воды или газа. Его используют, например, для обустройства индивидуального отопления. С его помощью можно перекрывать некоторые участки трубопровода. Для отведения воздуха из системы и удаления пробок используют кран Маевского. Он присоединяется к отверстию верхней части батареи сечением 1/2 посредством вкручивания.

3 Термины, определения, сокращения и обозначения

3.1.1 арматура трубопроводная (арматура): Техническое устройство, устанавливаемое на трубопроводах и емкостях, предназначенное для управления потоком рабочей среды путем изменения площади проходного сечения.

3.1.2 вероятность безотказной работы по отношению к критическим отказам: Вероятность того, что в пределах заданной наработки (назначенного срока службы, назначенного ресурса) критический отказ арматуры не возникнет.

3.1.3 демпферная жидкость: Техническая рабочая жидкость, используемая в гидравлической системе пневмо- и электрогидравлических приводов для выполнения роли демпфера при автоматическом управлении и роли рабочей среды при ручном управлении.

|

запорная арматура: Арматура, предназначенная для перекрытия потока рабочей среды с определенной герметичностью. |

|

корпусные детали: Детали арматуры (как правило, корпус арматуры и крышка), которые удерживают рабочую среду внутри арматуры. |

|

коэффициент сопротивления: Отношение потерянного давления к скоростному (динамическому) давлению в условленном (принятом) проходном сечении. |

|

коэффициент оперативной готовности: Вероятность того, что арматура окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение арматуры по назначению не предусматривается, и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени. |

|

критический отказ арматуры: Отказ арматуры, возможными последствиями которого является причинение вреда жизни или здоровью граждан, имуществу физических или юридических лиц, государственному или муниципальному имуществу, окружающей среде, жизни или здоровью животных и растений. |

3.1.9 критическое предельное состояние: Состояние арматуры, при котором ее дальнейшая эксплуатация недопустима из-за возможности наступления критического отказа.

3.1.10 назначенный ресурс: Суммарная наработка, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.11 назначенный срок службы: Календарная продолжительность эксплуатации, при достижении которой эксплуатация арматуры должна быть прекращена независимо от ее технического состояния.

3.1.12 наработка на отказ: Отношение суммарной наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

3.1.13

|

номинальное давление, кгс/см: Наибольшее избыточное рабочее давление при температуре рабочей среды 293 К (20°C), при котором обеспечивается заданный срок службы (ресурс) корпусных деталей арматуры, имеющих определенные размеры, обоснованные расчетом на прочность при выбранных материалах и характеристиках прочности их при температуре 293 К (20°C). |

3.1.14

|

номинальный диаметр: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры. |

3.1.15

|

обратная арматура: Арматура, предназначенная для автоматического предотвращения обратного потока рабочей среды. |

3.1.16 отказ: Событие, заключающееся в нарушении работоспособного состояния арматуры.

3.1.17

|

показатели назначения: Основные технические данные и характеристики арматуры, определяющие возможность ее безопасного применения в конкретных условиях эксплуатации. |

3.1.18

|

пробка: Запирающий элемент в кранах, имеющий сферическую форму (у шаровых кранов), форму конуса (у конусных кранов) и форму цилиндра (у цилиндрических кранов). |

3.1.19

|

предохранительная арматура: Арматура, предназначенная для автоматической защиты оборудования и трубопроводов от недопустимого превышения давления посредством сброса избытка рабочей среды. |

3.1.20 пробное давление: Избыточное давление, при котором проводят испытание арматуры на прочность.

3.1.21 регулирующая арматура: Арматура, предназначенная для регулирования параметров рабочей среды посредством изменения расхода или проходного сечения.

3.1.22

|

регулятор давления «до себя»: Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной до регулятора. |

3.1.23

|

регулятор давления «после себя»: Регулятор, поддерживающий давление рабочей среды в заданном диапазоне на участке или в контуре системы, расположенной после регулятора. |

3.1.24

|

ручной дублер: Устройство, предназначенное для ручного управления арматурой с приводом, в случаях, когда последний не используется по каким-либо причинам. |

3.1.25 цикл: Перемещение запирающего элемента из одного крайнего положения («открыто» или «закрыто») в противоположное и обратно.

|

ААЗК |

— автомат аварийного закрытия крана; |

|

|

ВТУ |

— внутритрубное устройство; |

|

|

ГПА |

— газоперекачивающий агрегат; |

|

|

ГРС |

— газораспределительная станция; |

|

|

ДКС |

— дожимная компрессорная станция; |

|

|

ЗИП |

— запасной инструмент и приспособления; |

|

|

ЗЭл |

— запирающий элемент; |

|

|

ИМ |

— исполнительный механизм; |

|

|

КД |

— конструкторская документация; |

|

|

КС |

— компрессорная станция; |

|

|

ЛЧ МГ |

— линейная часть магистрального газопровода; |

|

|

ЛРГ |

— линия рециркуляции газа; |

|

|

МИМ |

— мембранный исполнительный механизм; |

|

|

НД |

— нормативная документация; |

|

|

НЗ |

— нормально-закрытая арматура; |

|

|

НО |

— нормально-открытая арматура; |

|

|

ОТК (СКК) |

— отдел технического контроля (служба технического контроля); |

|

|

ПВ |

— продолжительность включения; |

|

|

ПМ |

— программа и методика испытаний; |

|

|

ПС |

— паспорт; |

|

|

ПП |

— пневмопривод; |

|

|

ПГП |

— пневмогидравлический привод; |

|

|

ППГП |

— поршневой пневмогидравлический привод; |

|

|

РК |

— регулирующий клапан; |

|

|

РЭ |

— руководство по эксплуатации; |

|

|

РЭл |

— регулирующий элемент; |

|

|

ТУ |

— технические условия; |

|

|

УРГ |

— узел редуцирования газа; |

|

|

ЭГП |

— электрогидропривод; |

|

|

ЭД |

— эксплуатационная документация; |

|

|

ЭИМ |

— электрический исполнительный механизм. |

|

— показатель, используемый для обозначения условной пропускной способности импортной арматуры; |

||

|

— диаметр номинальный; |

||

|

— эффективный диаметр в седле неполнопроходной арматуры; |

||

|

HB |

— единица измерения твердости по Бринеллю; |

|

|

HV |

— единица измерения твердости по Виккерсу; |

|

|

— ударная вязкость, определенная на образце с концентратором вида U при комнатной температуре; |

||

|

— ударная вязкость, определенная на образце с концентратором вида V при комнатной температуре; |

||

|

— условная пропускная способность; |

||

|

— давление номинальное; |

||

|

— давление рабочее; |

||

|

— номинальный размер трубы (Nominal pipe size); |

||

|

— коэффициент расхода; |

||

|

— коэффициент сопротивления; |

||

|

— максимальный перепад давления. |

Как выбрать кран

Выбор шланга для подключения плиты к газопроводу – задача непростая и очень ответственная, ведь вы рискуете сохранностью своего жилища и жизни, а также.

Чтобы из всего многообразия, описанного выше, выбрать подходящий вариант, необходимо определиться с несколькими параметрами:

- Длина шланга. В подключенном состоянии он должен немного провисать – настолько, чтобы плиту можно было отодвинуть для уборки или если за неё что-нибудь упадет. Установка шланга натянутым недопустима – это опасно. Самые популярные размеры – от 1 до 2 м, но существуют изделия от 40 см, а максимальная длина отечественных шлангов достигает 4,5 и даже 7 метров.

- Тип соединения. На одном конце шланга, который прикручивается к плите, всегда будет гайка со внутренней резьбой – «мама», а вот на другом конце, со стороны газового крана, может быть либо такая же гайка, либо штуцер с наружной резьбой – «папа». Обратите внимание, какой разъём у вашего газового крана.

- Диаметр соединения. Чаще всего используются полудюймовые гайки, но встречаются и на ¾ дюйма, и более экзотические варианты. Перемеряйте резьбу на своём оборудовании.

- Металл соединения. Избегайте контакта белого металла (стали) с желтым (латунью) – это небезопасно.

- Диаметр сечения шланга для полноценной работы всех конфорок должен быть не менее 1 см.

- Посмотрите, какой выход на вашей плите. Если он угловой – отлично, если же направлен в стену – это может быть опасно. Шланг, накрученный напрямую на такой выход, может заламываться, когда плита задвинется к стене, а это чревато не только слабым напором газа, но и утечкой. Чтобы избежать такой ситуации, приобретите дополнительно металлический штуцер-уголок. Если на плите 2 выхода, понадобится ещё и заглушка.

- Оцените свои финансовые возможности. Помните, что дорогие шланги будут не только безопаснее и красивее, но и прослужат в разы дольше.

- Если шланг может касаться микроволновки, посудомоечной машины или другого электрооборудования, изоляция обязательна. Выбирайте ПВХ рукав или сильфонный шланг с полимерным напылением.

Определившись со всеми перечисленными вопросами, вы сможете сократить количество шлангов для выбора до 2 – 4 шт., а уж из них выбирать по цене и внешнему виду. Кроме того, чтобы купить качественный газовый шланг, обратите внимание на некоторые детали.

Для использования на даче, с газовым баллоном, можно приобрести и недорогой резиново-тканевый шланг – он будет удобнее и скорее найдется с нужным диаметром

Обращайтесь только в специализированные магазины и требуйте сертификаты качества на товар – это ваше право и гарантия безопасности.

Не верьте предложениям купить фирменный рукав за полцены – скорее всего это низкокачественная китайская подделка. Но и не отказывайтесь от покупки только из-за того, что она сделана в Китае – многие бренды переносят своё производство сертифицированных товаров в эту страну, не снижая контроля и стандартов качества.

Посмотрите, как соединен штуцер с оплеткой. Пайка или цельнолитое изделие – отлично, клей – плохо.

Ознакомьтесь с гарантийным сроком и сроком эксплуатации в паспорте изделия, сопоставьте их с типом шланга и ценой.

Кроме того, покупая дорогой фирменный сильфонный газовый шланг, опасайтесь подделки. Внимательно осмотрите изделие – оно должно быть аккуратным, с незаметными швами, без изъянов, даже мелких.

Обязательно должна быть желтая маркировка. Даже на резиновых шлангах на видном месте клеится желтая бирка, на других же она может присутствовать в оплётке, окраске верхнего слоя, на упаковке. Без такой маркировки легко перепутать шланги для газа и для воды, а вторые начнут «травить» газ если не сразу, то через месяц

Загляните в технический паспорт и проверьте соответствие описания действительности. Требуйте сертификат качества или хотя бы его копию. Слишком низкая цена должна насторожить, но и нормальная рыночная цена не является гарантией качества.

Чтобы не ошибиться с выбором крана, следует учитывать ряд важных моментов:

- Предназначение устройства. В соответствии с ГОСТ изделия для газопроводов идентифицируются по черной или желтой окраске рукоятки, для сетей холодного водоснабжения – по голубой. Красным цветом маркируются шаровые краны, предназначенные для сетей горячего водоснабжения.

- Способ монтажа детали. На магистралях, предназначенных для транспортировки кислотных, щелочных сред, либо жидкостей с высокими температурами, предпочтение отдается устройствам под приварку.

Помимо номинального прохода, на маркировке изделия присутствует информация о значениях номинального (PN) и рабочего давления, предельной допустимой температуры эксплуатации, дате выпуска детали.

При покупке устройство следует внимательно осмотреть на наличие брака – зазубрин, сколов, вмятин. Также стоит проконтролировать комплектацию, куда обязательно включаются:

- Корпус.

- Стальной или латунный шар.

- Уплотнительная шайба.

- Ручка управления.

- Регулировочная гайка.

- Шток уплотнения.

Также, стоит быть внимательным, чтобы вместо дорогого и долговечного латунного изделия не приобрести за те же деньги низкокачественную подделку из силумина, которая прослужит, в лучшем случае, 2-3 года. Распознать попытку обмана можно по весу – настоящая латунь очень тяжелая.

Для подключения душевых кабин, стиральных и посудомоечных машин, внутренней разводки системы водоснабжения подойдут разборные краны с резьбовым креплением. Вообще, при выборе между цельносварными и разборными деталями лучше отдать предпочтение последним, поскольку они легко поддаются ремонту, просты в эксплуатации, компактны, а также характеризуются хорошим уровнем герметичности.

Что касается стоимости, это не тот вопрос, где следует любым способом пытаться сэкономить. Дешевый кран плохого качества не только прослужит на порядок меньший срок, но и имеет все шансы стать причиной серьезных неприятностей – от затопления соседей снизу до опасной для жизни утечки газа.

Самыми дешевыми ожидаемо считаются изделия умельцев из Поднебесной, наиболее дорогими – итальянские устройства. Российские краны относятся к средней ценовой категории, предлагая разумный компромисс между экономией и качеством.

4 Классификация

а) краны шаровые (с пробкой в опорах и с плавающей пробкой);

б) задвижки (клиновые, шиберные, параллельные);

в) клапаны;

а) затворы обратные;

б) клапаны обратные;- предохранительная арматура — предохранительные клапаны;- регулирующая арматура — регулирующие клапаны (односедельные, двухседельные, клеточные), регулирующие краны, регуляторы давления «до себя» и регуляторы давления «после себя».

4.1.2 По требованию заказчика необходимость применения других разновидностей арматуры или арматуры, обладающей определенными конструкционными особенностями, может быть предусмотрена договором поставки.

4.2.1 Типовые конструкции арматуры приведены на Рисунках А.1-А.17* (Приложение А).________________* Рисунки А.1-А.17 приведены только с целью иллюстрации разновидностей типовых конструкций арматуры.

4.2.2 В зависимости от размеров проточной части арматура изготавливается:- полнопроходная;- неполнопроходная (зауженная).

4.2.2.1 Полнопроходная арматура имеет круглое проходное сечение в проточной части диаметром не менее установленного в Таблице 1.

Таблица 1 — Минимальные диаметры проходного сечения в проточной части полнопроходной арматуры

|

, дюйм |

Минимальный диаметр проходного сечения в проточной части полнопроходной арматуры, мм, для |

||||

|

до 100 включ. |

св. 100 до 160 включ. |

св. 160 до 250 включ. |

св. 250 до 400 включ. |

||

|

15 |

13 |

||||

|

20 |

19 |

||||

|

25 |

1 |

25 |

|||

|

32 |

1 |

32 |

|||

|

40 |

1 |

38 |

|||

|

50 |

2 |

49 |

42 |

||

|

65 |

2 |

62 |

52 |

||

|

80 |

3 |

74 |

62 |

||

|

100 |

4 |

100 |

87 |

||

|

125 |

5 |

125 |

120 |

||

|

150 |

6 |

140 |

144 |

131 |

|

|

200 |

8 |

190 |

192 |

179 |

|

|

250 |

10 |

250 |

239 |

223 |

|

|

300 |

12 |

285 |

287 |

265 |

|

|

350 |

14 |

334 |

322 |

315 |

292 |

|

400 |

16 |

385 |

373 |

360 |

333 |

|

450 |

18 |

436 |

423 |

406 |

374 |

|

500 |

20 |

487 |

471 |

454 |

419 |

|

600 |

24 |

589 |

570 |

546 |

— |

|

700 |

28 |

684 |

665 |

641 |

— |

|

800 |

32 |

779 |

760 |

730 |

— |

|

900 |

36 |

874 |

855 |

819 |

— |

|

1000 |

40 |

976 |

956 |

— |

— |

|

1200 |

48 |

1166 |

1149 |

— |

— |

|

1400 |

56 |

1360 |

— |

— |

— |

|

Примечание — Размеры, не указанные в таблице, а также отсутствующие или отличающиеся от приведенных в ней, устанавливает разработчик арматуры по согласованию с заказчиком. |

|||||

Арматура с патрубками под приварку по согласованию с заказчиком может иметь патрубки меньшего внутреннего диаметра для соединения с трубой.

4.2.2.2 Неполнопроходная арматура имеет минимальный диаметр проходного сечения в проточной части:- для 300 — на один размер меньше арматуры по Таблице 1;- для от 350 до 600 включительно — на два размера меньше арматуры по Таблице 1;- для 600 — по согласованию с заказчиком.Пример — Минимальный диаметр проходного сечения в проточной части для неполнопроходного шарового крана250160 — 190 мм;

4.2.3 В зависимости от способа присоединения к трубопроводу (оборудованию) арматуру изготавливают:- с патрубками под приварку к переходным кольцам или непосредственно к трубопроводу;- фланцевую;- межфланцевую;- муфтовую;- цапковую;- ниппельную;- стяжную;- комбинированную (например, «фланец-патрубок под приварку», «патрубок под приварку-муфта»).

— запорная арматура — пневмогидроприводы, электрогидроприводы, пневмоприводы, электроприводы и электромагнитные приводы;- регулирующая арматура — пневмоприводы, пневмогидроприводы, электроприводы, электрогидроприводы, исполнительные механизмы.Все типы приводов должны быть укомплектованы ручным (аварийным) дублером, если это предусмотрено проектом объекта или заказом.

4.2.5 В зависимости от сейсмичности района размещения (по 12-балльной шкале сейсмической интенсивности MSK-64 — по ГОСТ 30546.1), арматуру изготавливают в исполнении:- несейсмостойком — для районов с сейсмичностью до 6 баллов включительно;- сейсмостойком — для районов с сейсмичностью свыше 6 баллов и до 9 баллов включительно.

4.2.6 В зависимости от места установки относительно уровня земли, арматура подразделяется:- для подземной установки (с засыпкой в траншее);- для надземной установки.

Особенности подключения газовой плиты

Арматура должна соответствовать требованиям настоящего стандарта, КД, ТУ и требованиям заказчика. Требования заказчика могут уточнять отдельные положения настоящего стандарта и быть оформлены в виде опросных листов, приведенных в Приложении Б или в ГОСТ Р 53674.При проектировании и изготовлении арматуры необходимо также соблюдать требования ГОСТ 5761 (для клапанов), ГОСТ 5762 (для задвижек), ГОСТ Р 53671 (для затворов обратных и клапанов обратных), ГОСТ 12893 (для клапанов регулирующих), ГОСТ 21345 (для кранов шаровых, конусных), ГОСТ 31294 (для клапанов предохранительных прямого действия) в части, не противоречащей настоящему стандарту.

5.2.1 К основным показателям и характеристикам арматуры относятся:- показатели назначения;- показатели надежности;- показатели безопасности.

5.2.2 Показатели назначения

при закрытом положении ЗЭл и при открытии арматуры);- герметичность затвора;- строительная длина;- климатическое исполнение (с параметрами окружающей среды).Дополнительные показатели назначения к конкретным видам арматуры:- коэффициент сопротивления — для запорной и обратной арматуры;- коэффициент расхода , площадь седла, давление настройки — для предохранительной арматуры;

— условная пропускная способность , точность регулирования (зона регулирования, или зона пропорциональности, или предел пропорциональности, или степень неравномерности), значение регулируемого давления, диапазон регулируемых давлений — для регуляторов давления, вид пропускной характеристики и параметры исполнительного механизма — для регулирующей арматуры.

5.2.2.2 Давления номинальные до 400 (40 МПа) включительно, пробные и рабочие — по ГОСТ 356.

5.2.2.3 Диаметры номинальные — в соответствии с Таблицей 1 ГОСТ 28338.

5.2.2.4 Рабочая среда — природный газ. Состав и свойства рабочей среды приведены в Приложении В.

5.2.2.5 Температура рабочей среды:- от минус 20°С до 50°С — для арматуры подземной установки;- от минус 20°С до 80°С кратковременно (продолжительность уточняет заказчик) — до 100°С — для арматуры надземной установки.Температура рабочей среды может быть ниже минус 20°С (например, при низкотемпературной сепарации или для конденсации и выделения разных фракций углеводородов) и выше 100 °С (например, для арматуры объектов добычи, подземного хранения и переработки газа). В этих случаях значение температуры уточняет или согласовывает заказчик арматуры.

5.2.2.6 Максимальный перепад давлений на арматуре , при котором требуется открыть арматуру приводом, указывается или согласовывается заказчиком. Если максимальный перепад не указан, то его принимают равным .

5.2.2.7 Герметичность затвора — по ГОСТ Р 54808. Требования к герметичности указывают в ТУ на конкретный вид и тип арматуры.Рекомендации по назначению классов герметичности затворов запорной, обратной, предохранительной и регулирующей арматуры приведены в Таблице 2.

Таблица 2 — Рекомендации по назначению классов герметичности затворов

|

Вид арматуры |

Тип арматуры |

Класс герметичности затвора по ГОСТ Р 54808 |

|||||||

|

A |

AA |

B |

C |

CC |

D, E |

II, III |

III, IV |

||

|

Уплотнение затвора «металл-металл» |

|||||||||

|

Запорная |

Клапаны |

||||||||

|

Задвижки |

|||||||||

|

Краны |

|||||||||

|

Обратная |

Затворы |

||||||||

|

Клапаны |

|||||||||

|

Предохранительная |

Клапаны |

||||||||

|

Регулирующая |

Все |

||||||||

|

Уплотнение затвора «мягкое» |

|||||||||

|

Запорная |

Клапаны |

||||||||

|

Задвижки |

|||||||||

|

Краны |

|||||||||

|

Обратная |

Затворы |

||||||||

|

Клапаны |

|||||||||

|

Предохранительная |

Клапаны |

||||||||

|

Регулирующая |

Все |

||||||||

Герметичность затвора шаровых кранов для КС, ЛЧ МГ и их ответвлений:- с уплотнением из полимерных или эластомерных материалов — по классу А ГОСТ Р 54808;- с уплотнением «металл по металлу» — по Таблице 2 (в зависимости от требований заказчика).

5.2.2.8 Строительные длины:- клапанов запорных, клапанов обратных и затворов обратных — по ГОСТ 3326;- задвижек — по ГОСТ 3706;- кранов конусных — по ГОСТ 14187;- клапанов предохранительных, регулирующих и регуляторов давления — по ГОСТ 16587;- кранов шаровых — по ГОСТ 28908.По согласованию с заказчиком арматура может изготавливаться с нестандартной строительной длиной.

5.2.2.9 Климатическое исполнение и категория размещения по ГОСТ 15150:- Т1 — для районов с тропическим климатом при температуре окружающего воздуха от -10°С до 55°С;- У1 — для районов с умеренным климатом при температуре окружающего воздуха от -40°С до 50°С;- ХЛ1 — для районов с холодным климатом при температуре окружающего воздуха от -60°С до 45°С.

Относительная влажность окружающего воздуха при транспортировании, хранении, монтаже и эксплуатации арматуры 100% при температуре 25°С.Атмосферное давление — от 84,0 кПа (630 мм рт.ст.) до 106,7 кПа (800 мм рт.ст.).По требованию заказчика могут быть установлены другие диапазоны температур окружающего воздуха и другие климатические исполнения по ГОСТ 15150.

5.2.3 Показатели надежности и показатели безопасности

5.2.3.1 Арматура относится к классу ремонтируемых восстанавливаемых изделий с регламентированной дисциплиной и назначенной продолжительностью эксплуатации. Объем ремонтных работ при техническом обслуживании и ремонте арматуры указывают в РЭ.

5.2.3.2 Номенклатура показателей надежности и показателей безопасности — по ГОСТ Р 53674.Для арматуры, отказы которой не могут быть критическими, должны быть установлены показатели надежности.Для арматуры, отказы которой могут быть критическими, должны быть установлены показатели надежности и показатели безопасности (в дополнение к показателям надежности или взамен их).

5.2.3.3 Номенклатура и количественные значения показателей надежности и показателей безопасности должны быть приведены в ТУ, ПС и РЭ.

5.2.3.4 Рекомендуемые количественные значения показателей надежности и показателей безопасности приведены в Приложении Г.

5.2.3.5 Показатели надежности и показатели безопасности изделий на этапе проектирования обеспечивают:- анализом исходных требований;- правильным выбором материалов основных деталей, отвечающих требованиям условий эксплуатации (параметрам и характеристикам рабочей и окружающей среды, внешним воздействиям), и уплотнительных элементов, обеспечивающих герметичность относительно внешней среды;

5.2.3.6 Показатели надежности и показатели безопасности в процессе изготовления обеспечивают стабильностью технологического процесса изготовления и системой контроля, включающей проведение входного, пооперационного и приемочного контроля на всех стадиях технологического процесса.

5.2.3.7 Полный ресурс и назначенный ресурс в циклах, а также показатели ремонтопригодности подтверждают при приемочных испытаниях, если в ТУ не указано иное.Допускается подтверждать показатели надежности и показатели безопасности путем анализа технологических процессов изготовления и действующей в организации-изготовителе системы производственного контроля, а также сбором и анализом данных, полученных в процессе эксплуатации.

5.2.3.8 В ТУ и РЭ должны быть приведены перечни возможных отказов и критерии предельных состояний. Критичность отказа (и критические предельные состояния) арматуры определяет разработчик арматуры и подтверждает заказчик (или проектировщик системы, в которой применяют арматуру), в зависимости от вероятности проявления отказа и тяжести его последствий на месте эксплуатации. Анализ видов, последствий и критичности отказов проводят в соответствии с ГОСТ Р 51901.12 или ГОСТ 27.310.

5.2.3.9 Перечень потенциально возможных отказов и критериев предельных состояний арматуры приведен в Приложении Д.

5.3.1 Общие требования

5.3.1.1 Присоединение арматуры к трубопроводу:На газопроводах, как правило, применяют сварное присоединение к трубопроводу.Применение фланцевой (или межфланцевой) арматуры допускается, когда применение сварного присоединения нецелесообразно или невозможно. Муфтовая арматура может применяться для 100, 160 (16 МПа).По требованию заказчика арматуру 700 и менее изготавливают с одним патрубком под приварку и другим — фланцевым.

5.3.1.2 Разделка кромок присоединительных патрубков под приварку — по КД, ГОСТ 16037 или по требованиям заказчика. Рекомендуется учитывать положения [3]-[7].

5.3.1.3 Присоединительные размеры и размеры уплотнительных поверхностей фланцев до 200 включительно и требования к ним — по ГОСТ Р 54432 и КД. Уплотнительная поверхность фланцев для арматуры на 63 — выступ-впадина, на 63 — под линзовую прокладку или прокладку овального сечения. В соответствии с рекомендациями ГОСТ 52857.

Присоединительные размеры фланцев для арматуры на 200 — по ГОСТ 9399.

5.3.1.4 Арматура должна быть прочной и герметичной по отношению к внешней среде, обладать коррозионной стойкостью в эксплуатационных условиях. Пропуск среды или «потение» через металл и сварные соединения, а также пропуск среды через места соединений (прокладочные соединения и сальник) не допускаются.

5.3.1.5 Прочность основных деталей арматуры должна быть подтверждена расчетом и испытаниями пробным давлением .Расчеты на прочность корпусных деталей арматуры должны быть выполнены с учетом максимально допустимых нагрузок от присоединяемых трубопроводов (если они указаны заказчиком). Расчеты выполняют инженерными методами (например, в соответствии с ГОСТ Р 52857.1-ГОСТ Р 52857.6) и (или) методом конечных элементов с применением сертифицированных программных комплексов.

7 Правила приемки

7.1 Общие правила

7.1.1 Приемку и контроль качества арматуры (сборочных единиц и деталей), материалов, комплектующих изделий и отдельных операций проводит ОТК (СКК) организации-изготовителя на соответствие требованиям, установленным в стандартах и (или) ТУ, КД, договорах, контрактах. Результатом приемки является клеймо ОТК (СКК) на деталях, сборках, арматуре, приводах, бирках и штамп ОТК (СКК) с подписью в паспорте изделия.

7.1.2 К изготовлению и сборке допускают материалы и детали, качество которых отвечает требованиям технической документации и которые приняты ОТК (СКК) организации-изготовителя изделий.

7.1.3 Изготовитель арматуры и приводов проводит следующие виды испытаний:- приемочные;- квалификационные;- приемо-сдаточные;- периодические;- типовые.

7.1.4 Приемочные и квалификационные испытания являются этапами работ при разработке и постановке на производство новых конструкций и типоразмеров арматуры, проводимых в соответствии с ГОСТ Р 15.201.Постановка на производство продукции по технической документации иностранных фирм — по ГОСТ 15.311 с учетом требований ГОСТ Р 15.201.

7.1.5 Приемо-сдаточные испытания проводит ОТК (СКК) организации-изготовителя. По требованию заказчика (по условию договора) испытания проводят с участием представителя заказчика в присутствии ОТК (СКК) силами и средствами организации-изготовителя.При обнаружении какого-либо несоответствия изделия при приемо-сдаточных и периодических испытаниях по проверяемым параметрам, изделие бракуют до выявления причин возникновения несоответствий и их устранения — в соответствии с ГОСТ 15.309.

7.1.6 Гидравлические характеристики арматуры определяют в процессе приемочных испытаний опытных образцов.Допускается устанавливать гидравлические характеристики арматуры на основе анализа геометрических размеров проточной части и характеристик подобных конструкций, если вследствие отсутствия испытательных стендов или по другим причинам их экспериментальные значения определить невозможно.

7.1.7 Контроль массы проводят при изготовлении первой партии арматуры одного типоразмера, а также при проведении периодических и типовых испытаний.

7.1.8 Результаты испытаний арматуры оформляют документально в соответствии с ГОСТ Р 15.201 и (или) ГОСТ 15.309.Ход и результаты испытаний отражают в журнале испытаний.

7.1.9 Допускается распространять результаты приемочных, квалификационных, периодических и типовых испытаний конкретного изделия на группу конструктивно подобных изделий, изготавливаемой по одинаковой технологии. Решение о распространении результатов испытаний может быть принято комиссией, проводящей испытания, либо разработчиком и заказчиком.

7.2.1 Приемочные и квалификационные испытания проводят по программам испытаний, разработанным в соответствии с ГОСТ Р 15.201.

7.2.2 Приемо-сдаточные испытания проводит организация-изготовитель по ТУ с учетом требований ГОСТ 15.309.

7.2.3 Периодические и типовые испытания проводят по соответствующим программам и методикам испытаний с учетом требований ГОСТ 15.309 (рекомендуется учитывать положения [29]).

7.2.4 Приемо-сдаточные испытания

7.2.4.1 Испытаниям подвергают изделие в сборе до консервации и нанесения антикоррозионного и (или) лакокрасочного покрытия, если в КД не указано иное. Грунтовка, наносимая для исключения образования ржавчины, не считается защитным окрасочным слоем.

а) на прочность (пробным давлением) и плотность материала корпусных деталей и сварных соединений, находящихся под давлением рабочей среды (см. 5.3.1.5);

б) на герметичность относительно внешней среды по уплотнению подвижных и неподвижных соединений (см. 5.3.1.4);

в) на герметичность затвора (см. 5.2.2.7);

г) на функционирование (работоспособность) (см. 5.3.1.7);- проверка показателей диэлектрических свойств защитного покрытия корпуса (нормального и усиленного типов) и блока управления приводом при наличии требований в ТУ (см. 5.3.1.12);- контроль грузоподъемности проушин для подъема арматуры, в том числе и в комплекте с приводом (см. 8.3);

7.2.4.3 Результаты приемо-сдаточных испытаний отражают в журнале испытаний и ПС.

7.2.4.4 После гидравлических испытаний арматуры производят проверку обтяжки и (при необходимости) обтяжку фланцевого соединения «корпус-крышка» с максимально допустимым моментом, указанным на сборочном чертеже (или в ТУ), нанесение и контроль наружного антикоррозионного покрытия (см. 5.4.2).

7.2.4.5 После нанесения наружного антикоррозионного покрытия проводят контроль покрытия с оформлением протокола испытаний антикоррозионного покрытия.

7.2.4.6 Разность температур стенки корпуса арматуры и окружающего воздуха во время гидравлических испытаний не должна вызывать конденсацию влаги на поверхности стенки корпуса.

7.2.5 Периодические испытания

7.2.5.1 Периодические испытания проводят для контроля стабильности технологического процесса изготовления арматуры и подтверждения возможности продолжения ее выпуска.

7.2.5.2 Испытания проводит организация-изготовитель в объеме и порядке, предусмотренными ПМ, разработанной организацией-изготовителем либо разработчиком арматуры или привода, а также при выпуске новой продукции или при изменении технологии производства в соответствии с требованиями ГОСТ 5762, ГОСТ 11881, ГОСТ 12893, ГОСТ 21345, ГОСТ 31294 (рекомендуется также применять [29]).

7.2.5.3 Периодические испытания проводят:- для задвижек на номинальное давление не более 250 в соответствии с ГОСТ 5762 — не реже одного раза в 3 года;- для регуляторов, работающих без использования постороннего источника энергии в соответствии с ГОСТ 11881, — не реже одного раза в год (не менее чем на трех регуляторах);

— для односедельных, двухседельных и клеточных РК в соответствии с ГОСТ 12893 — не реже одного раза в 3 года (если в КД на конкретный клапан не предусмотрено иное);- для шаровых, конусных и цилиндрических кранов на номинальное давление не более 250 в соответствии с ГОСТ 21345 — не реже одного раза в 3 года (если в технических документах на конкретный кран не предусмотрено иное);

7.2.6 Типовые испытания

7.2.6.1 Типовые испытания арматуры проводят с целью оценки эффективности и целесообразности предлагаемых изменений в конструкции или технологии изготовления, которые могут повлиять на технические характеристики арматуры, связанные с безопасностью, либо могут повлиять на эксплуатацию арматуры.

7.2.6.2 ПМ типовых испытаний должна содержать:- необходимые проверки из состава приемо-сдаточных или периодических испытаний;-требования по количеству образцов, необходимых для проведения типовых испытаний;- указания об использовании образцов, подвергнутых типовым испытаниям.

8 Методы контроля и испытаний

8.1.1 Методы контроля и испытаний арматуры и приводов — по ГОСТ Р 53402 и ТУ.

8.1.2 Требования к испытательному оборудованию, измерительным средствам и перечень рекомендуемого оборудования и измерительных средств — по ГОСТ Р 53402.

8.1.3 При испытании запорной арматуры на функционирование наработку циклов проводят приводом и ручным дублером с замером:- необходимого крутящего момента;- давления управляющего газа для ПП и ПГП при перестановке затвора;- давления инертного газа в аккумуляторе для ЭГП при перестановке затвора;- усилия на ручном приводе или ручном дублере.

8.1.4 Проверку работоспособности узла управления и позиционирования для ПП и ПГП производить наработкой не менее трех циклов при максимальном и минимальном давлениях управляющего газа.

8.1.5 Проверку работоспособности узла управления и позиционирования для ЭГП проводить наработкой не менее трех циклов от энергии инертного газа, накопленной в аккумуляторе, с дозаправкой после наработки 1,5 циклов и проверки работоспособности электронасоса.

8.2.1 После нанесения на арматуру и приводы антикоррозионного покрытия, соответствующего требованиям 5.4.3, проводят его контроль с оформлением протокола испытаний.

8.2.2 Контроль антикоррозионного покрытия арматуры следует проводить с учетом требований ГОСТ Р 52568 или другой НД на покрытия.

8.2.3 При проверке качества антикоррозионного покрытия на соответствие техническим требованиям на каждом изделии проводят:- измерение длины неизолированных концов изделий;- контроль угла скоса покрытия к металлической поверхности;- контроль внешнего вида покрытия;- измерение толщины покрытия;- измерение диэлектрической сплошности покрытия;

— контроль переходного сопротивления покрытия;- измерение адгезии покрытия к стали.Кроме того, выборочно, на одном изделии от партии, проводят контроль прочности покрытия при ударе.Перечень показателей качества конкретных покрытий, с указанием критериев, норм контроля и методов контроля качества и испытаний должен быть приведен в КД и ТУ на конкретные изделия.

Контроль пригодности проушин для подъема арматуры проводят по КД и ТУ на арматуру проверкой наличия расчета на прочность проушин и испытанием их на грузоподъемность подъемом арматуры в комплекте с приводом.

а) 1,3 — для арматуры 40 (4 МПа);

б) 1,25 — для арматуры 63 (6,3 МПа);- повторить испытания при установке ЗЭл или РЭл в положение «закрыто».