- Изготовление матрицы

- Принцип работы и устройство гранулятора

- Переделка мясорубки в гранулятор

- Видео — Шнек

- Гранулятор с матрицей, изготовленной самостоятельно

- Оборудование для производства пеллет

- Как определиться с размерами гранулятора

- Заключение

- Гранулятор из мясорубки

- Введение

- Неоспоримая польза гранулятора

- Зачем нужны чертежи

- Шнековый гранулятор

- Дополнительные возможности

- Принцип работы и устройство гранулятора

- Гранулятор с матрицей, изготовленной самостоятельно

- Строение гранулятора

Изготовление матрицы

Вентиляция

14.09.2018

5.1 тыс.

3.4 тыс.

4 мин.

Для их производства подходит всё, что может гореть, но ранее неэффективно утилизировалось. Дополнительные преимущества пеллет:

- Нет необходимости покупать готовые гранулы, домашний мастер может освоить технологию их изготовления даже без специальных навыков. Кроме того, производство пеллет своими руками в домашних условиях может стать неплохим бизнесом.

- Обогревать помещения пеллетами дешевле, чем другими видами топлива.

- Экологическая чистота сырья.

- Пониженное количество выделяемых продуктов горения.

К минусам можно отнести лишь особые условия хранения — помещение должно быть сухим и хорошо защищённым от случайных возгораний. Очевидно, что плюсов у брикетов гораздо больше.

- Сырьё для производства гранулированного топлива может быть разным, поэтому и характеристики его различаются.

- Пеллеты делят на несколько категорий:

- Премиум (белый). Это топливо высшего качества, получаемое из мелких опилок и отходов мягких древесных пород, очищенных от примесей. Главная характеристика белых пеллет — низкая зольность (около 0,5 процента от общего объёма гранул).

- Индустриальный (серый). Изготавливается из древесных опилок. Может содержать часть хвои, коры и прочих примесей. Зольность составляет около 1,5 процента.

- Промышленный (тёмный). На изготовление идёт солома, жмых, сухие листья, различные древесные отходы и даже птичий помёт. Зольность такого топлива намного выше — примерно 5 процентов от общего объёма.

Первые две категории обычно используются для индивидуального отопления. Промышленная группа отлично подходит для топки котельных. Небольшая стоимость и высокая теплоотдача делают этот вид весьма выгодным.

Актуальность вопроса о том, как сделать пеллеты своими руками, среди собственников частных домов объясняется повышением популярности такого вида твердого топлива. Оно используется как для растопки камина, так и для функционирования отопительного котла.

Изготовление пеллет своими руками (для этого могут использоваться древесные отходы, а также отходы, образовавшиеся после переработки сельскохозяйственной продукции) позволяет не только решить вопрос с их утилизацией, но, что самое главное, получить твердое топливо, отличающееся удобством использования и достаточно высокой эффективностью.

Пеллеты – экономичное и экологически чистое топливо

Появление на отечественном рынке отопительного оборудования, работающего на таком виде топлива, как пеллеты, которые, кроме всего прочего, отличаются экологической чистотой, также становится причиной того, что все большее число собственников частных домов и дач задумываются о том, как организовать изготовление пеллет в домашних условиях. Главное, что следует учитывать при самостоятельном производстве топливных брикетов, – экономическое обоснование данного решения.

Прежде чем выяснять, как делают пеллеты в домашних условиях или в условиях производственного предприятия, следует разобраться с тем, что собой представляет такой вид твердого топлива. Пеллеты для отопления – это цилиндрические гранулы, спрессованные из горючего сырья, диаметр которых может составлять от 4 до 10 мм, а длина находится в интервале 15–50 мм.

Процесс выдавливания пеллет через матрицу цилиндрического пресса

Из чего делают пеллеты? Для производства топливных гранул может использоваться различное сырье природного происхождения. Так, наиболее распространенными видами сырья, из которого изготавливают топливные гранулы, являются:

- отходы производственной деятельности деревообрабатывающих предприятий – древесные опилки и мелкая стружка (пеллеты из опилок и древесной стружки считаются самым качественным видом топлива подобного типа);

- отходы лесозаготовки и первичной обработки древесины, к которым, в частности, относятся ветки, древесная кора, сухая листва и даже хвоя;

- отходы деятельности предприятий, занимающихся переработкой сельскохозяйственной продукции (в качестве сырья для производства пеллет в данном случае используют лузгу подсолнечника, а также пшеничную, рисовую или гречишную шелуху);

- торф (гранулирование или брикетирование позволяют сделать торф, добываемый в рассыпчатом состоянии, более удобным в качестве топливного материала; более того, торфяной брикет, если сравнивать его с торфом в виде рассыпчатой массы, отличается более высокой теплоотдачей);

- птичий помет, в больших количествах образующийся на птицеводческих комплексах и пригодный для топки;

- отдельные виды твердых бытовых отходов, которые при использовании специальных технологий переработки превращают в недорогие и достаточно энергоэффективные топливные брикеты.

В начале процесса древесные материалы дробятся на более мелкие фракции

Качественные характеристики топливных брикетов (в частности, степень тепловой отдачи) в значительной степени зависят от того, пеллеты из чего делают.

В зависимости от ряда параметров, по которым судят о качестве пеллет, топливные гранулы принято разделять на три основные категории.

- Существуют пеллеты так называемого премиум-класса, для изготовления которых используются древесные отходы высокой степени очистки. Топливные гранулы данной категории, которые легко узнать по светлому цвету, плотной и однородной внутренней структуре, отличаются высокой теплоотдачей и минимальной зольностью. При их сжигании остается очень небольшое количество несгораемого остатка – всего 0,5 % от общей массы топлива. Наиболее значимым недостатком топливных гранул данной категории, которые составляют преимущественное большинство среди производимых сегодня пеллет, является достаточно высокая стоимость.

- Топливные гранулы промышленной или индустриальной категории, в составе которых, кроме опилок, могут в незначительных количествах содержаться грунтовые примеси, древесная кора, листва и хвоя. Пеллеты данной категории, цвет которых более темный, чем у топливных гранул премиум-класса, отличаются более высокой зольностью, но при этом обеспечивают достойную теплоотдачу. Кроме того, пеллеты данной категории доступны по цене. При использовании топливных гранул индустриальной категории котельное оборудование нуждается в более частом профилактическом обслуживании.

- Пеллеты самого низкого качества изготавливаются преимущественно из отходов сельхозпереработки. Топливные гранулы данной категории отличаются достаточно высокой зольностью (4 % и даже выше) и не слишком хорошей теплоотдачей. Между тем невысокая стоимость пеллет данной категории делает рентабельным их использование в котельных, при помощи которых отапливаются большие площади.

Гранулированное топливо может отгружаться насыпью для крупных котельных или поставляться в мешках различного объема

Пеллеты из опилок, стружек и другого природного сырья используются не только для растопки отопительных котлов в жилых домах и производственных строениях: с их помощью удобряют и мульчируют почву. Такие гранулы применяют также в качестве адсорбирующих элементов, хорошо впитывающих влагу.

Активный рост популярности пеллетного топлива, наблюдаемый в последнее время, объясняется целым рядом его преимуществ.

- Высокая экологичность топливных гранул заключается в том, что при их сгорании в атмосферу выделяются преимущественно водяной пар и углекислый газ, которые не представляют вреда для растений и живых организмов.

- Поскольку пеллетное топливо отлично поддается пиролизу, его удается успешно использовать в высокоэффективном топливном оборудовании длительного горения. Также благодаря данному качеству процесс загрузки пеллет в отопительный котел можно легко автоматизировать, тем самым минимизировав участие человека в функционировании такого оборудования.

- Благодаря компактным размерам топливных пеллет для их хранения не надо выделять значительные площади. Кроме того, транспортировка гранул не вызывает особых сложностей и, соответственно, не требует значительных финансовых затрат.

- Гранулирование топливных пеллет осуществляется без использования дополнительных химических веществ, клеящих составов и модификаторов, что способствует чистоте такого топлива, которое не имеет неприятного запаха и не вызывает аллергических реакций. Данные характеристики позволяют организовывать процесс хранения пеллет даже в непосредственной близости от жилых помещений.

- Значение тепловой отдачи, которой отличаются качественные пеллеты, превосходит аналогичный параметр многих видов натуральной древесины и каменного угля.

- При организации правильного хранения пеллеты не подвергаются процессам внутреннего прения и гниения, что минимизирует вероятность их самопроизвольного возгорания.

- Во многих регионах, где имеется мощная сырьевая база для производства пеллет, а также функционируют крупные предприятия по выпуску подобной продукции, такие гранулы являются самым недорогим видом качественного топлива, которое позволяет эффективно и с незначительными финансовыми затратами обогревать как жилые строения, так и здания промышленного назначения.

Относительная стоимость единицы тепловой энергии, производимой различными видами топлива

Для того чтобы изготовить топливные гранулы, отвечающие всем требуемым характеристикам, необходимо не только использовать для этих целей качественное сырье и специальное оборудование для производства пеллет, но и строго придерживаться технологии.

Технологическая схема производства топливных пеллет

Процесс изготовления пеллет состоит из нескольких этапов.

- Сначала проводят очистку древесного сырья от посторонних примесей и его первичное дробление. В результате такого процесса, для осуществления которого применяются обычные дробилки, древесное сырье разделяется на достаточно крупные фракции.

- Затем следует сушка, в процессе которой влажность древесного сырья доводится до значения, не превышающего 12–14 %. Для сушки сырья используются установки барабанного или аэрационного типа.

- После сушки древесное сырье подвергают более тонкому измельчению, для чего преимущественно используются дробилки молоткового типа. На выходе из таких установок получают мелкие опилки или даже рассыпчатую древесную массу, доведенную до состояния муки, из которой производятся самые качественные топливные гранулы.

- Если после повторного измельчения влажность полученной древесной массы не доходит до требуемого минимального значения (10–12 %), данный параметр искусственно увеличивают, используя для этих целей пар или обычную воду.

- После того как параметры сырья для производства топливных гранул доведены до требуемых значений, его подают на прессовальную установку – пеллетайзер. В таких установках, которые могут отличаться друг от друга конструктивным исполнением, сыпучая масса продавливается через отверстия матрицы, в результате чего формируются плотные цилиндрические гранулы определенного диаметра. Оказание значительного давления на рассыпчатую древесную массу способствует ее самопроизвольному нагреванию. При этом из нее выделяется природный компонент – лигнин, обладающий хорошими связующими свойствами. Именно данный компонент и обеспечивает формирование из отдельных частичек рассыпчатого древесного сырья плотного брикета с устойчивой внутренней структурой.

- Матрицы, в рабочих полостях которых рассыпчатое древесное сырье преобразуется в плотный топливный брикет, могут быть цилиндрическими или плоскими. Установки первого типа, как правило, выпускаются в стационарном исполнении, и используются преимущественно для оснащения промышленных предприятий. В их конструкции присутствует специальное отрезное устройство, позволяющее производить пеллеты приблизительно одинаковой длины. Матричные установки плоского типа, в оснащении которых может использоваться один или несколько катков, отличаются компактными габаритами. Именно такое оборудование чаще всего используется для того, чтобы организовать производство пеллет в домашних условиях или в условиях небольшого предприятия.

- Готовые пеллеты, температура которых в результате их самопроизвольного нагрева в процессе прессования может составлять от 65 до 90°, охлаждают, при необходимости подсушивают, а затем упаковывают и отправляют потребителям или на склад.

Принцип работы и устройство гранулятора

Аппарат работает следующим образом: сверху в ёмкость засыпается сырьё, которое, попадая на матрицу, продавливается роликами в её отверстия. Готовые гранулы просыпаются наружу через специальное окошко в корпусе.

Существуют модели бытовых грануляторов для комбикорма, сделанных своими руками из мясорубки. В них вместо роликов для продавливания используется шнек, но для такого устройства понадобится мелко измельчённый материал. Такой аппарат можно применять только для смешивания мягкого сырья, например, трав или комбинированных смесей.

Для сборки гранулятора потребуются следующие детали:

- основание (каркас);

- матрица и ролики с зубчатой поверхностью;

- корпус;

- электродвигатель;

- редуктор;

Каркас необходимо сварить из прочной стали, так как он должен выдерживать большие нагрузки и вибрацию во время работы. Корпус гранулятора для комбикорма, можно вырезать своими руками из широкой трубы, или сделать цилиндр из металлического листа. Делать его лучше всего разборным, чтобы была возможность обслужить аппарат в случае необходимости.

В зависимости от модели, принцип работы будет различаться.

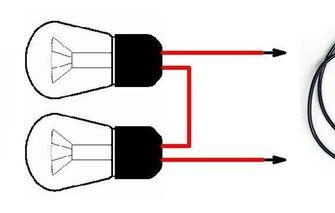

Бытовой гранулятор кормов с плоской матрицей

состоит из следующих основных узлов

- Бункер приема сырья

– загружается вручную или с помощью шнекового транспортера. - Дисковая матрица

– цельнолитой диск с отверстиями, которые расположены по принципу сот. - Пресс-вальцы

или ролики крепятся на ось в центре матрицы. Ось вращается одновременно с пресс-вальцами, они уплотняют и прокатывают массу вниз, в отверстия матрицы, расположенные прямо под ними. - Подрезной нож

– располагается сразу под диском с внешней стороны и обрезает выходящие из отверстий гранулы через равные промежутки времени для получения нужной длины. - Электродвигатель

. - Патрубок для выгрузки продукта

.

Как работает бытовой гранулятор кормов? Довольно просто: сырье загружается сверху в приемный бункер и равными частями опадает вниз в прессовочную камеру. Предполагается, что кормосмесь уже прошла полную предварительную подготовку. Дисковая матрица является дном пресс-камеры, в центре ее установлена ось с несколькими пресс-вальцами.

Есть 2 основных вида исполнения таких устройств: когда вокруг оси вращаются либо вальцы, либо сама матрица.

В первом случае ролики прокатываются по всей окружности, продавливая материал через каждое отверстие.

Во втором случае в камере статично закреплено 2 прокатывающихся ролика, а матрица сама подгоняет под них материал и свободные отверстия.

Гранулы выдавливаются со внешней стороны и обрезаются ножом через равные промежутки времени. В отличие от промышленных прессов, бытовые грануляторы для производства кормов не нагревают смесь до высоких температур, поэтому гранулы не требуют охлаждения в специальной колонне. В связи с этим они имеют малую плотность и более короткий срок хранения. Такой продукт обычно изготавливается фермерами для того, чтобы быстро использовать их в собственном хозяйстве или обеспечить кормом соседей.

Объем продукции, выпускаемый за час, зависит от диаметра диска и мощности всего устройства.

Верхняя часть гранулятора должна иметь отверстие, в которое будет всыпаться сырье. Далее происходит продавливание сырья через отверстия матрицы, благодаря чему на выходе сырье гранулируется. В корпусе гранулятора предусматривается отверстие, предназначающееся для ссыпания гранул наружу.

Пеллетайзер

При разведении кроликов гранулятор можно сделать из обычной мясорубки. В таком случае ролики, предназначенные для продавливания сырья, заменяют на шнек. Но такой вариант гранулятора подойдет только в случае необходимости изготовления не твердых кормов – в идеале для смешивания травы с кормами. Так как в противном случае самодельно изготовленная конструкция может не выдержать подаваемой нагрузки, и не исключены проблемы с двигателем или же поломки стока. Помимо этого в указанном аппарате очень удобно соединять корма для животных с различными питательными и витаминными добавками.

Комбикорм через мясорубку

Изготовление гранулированного комбикорма

Помимо трав в грануляторе можно изготавливать комбинированные питательные корма. В ход могут идти даже ветви плодовых деревьев. Но такую нагрузку сможет выдержать только гранулятор с встроенной плоской или цилиндрической матрицей, так как у них мощность выше.

Плоская матрица

Цилиндрическая матрица – это барабан с отверстиями, внутри которого вращаются ролики

Переделка мясорубки в гранулятор

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом — дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

Если у вас есть ненужная мясорубка, но необходим гранулятор кормов – можете просто переделать мясорубку. Для осуществления данной цели вам понадобится подготовить следующие элементы:

- матрица;

- каркас;

- электрический двигатель;

- ремень;

- шнек;

- 2 шкива.

Электродвигатель промышленный

Использовать можно старый корпус мясорубки. Но его необходимо немного видоизменить – срезать внутренние грани. К свободной части мясорубки прикрепляется толстая матрица с просверленными отверстиями. Устанавливается шнек, способствующий продавливанию загружаемого сырья сквозь конусообразные отверстия в матрице.

Далее на мясорубке закрепляются 2 шкива, шнек, двигатель и ремень. Но последний должен быть обязательно без зубцов. Так как в случае засорения гранулятора на каком-либо и его участков, ремень будет проскакивать, что поможет уберечь собранный самостоятельно аппарат от перегорания и т.п.

Привод и ремень

Мясорубка

Гранулятор в действии

Видео — Шнек

Всегда помните о том, что в самодельно изготовленный гранулятор можно помещать лишь то сырье, которое было высушено в специально предназначенной сушке и подроблено в специальной дробилке. Но не забывайте о том, что процесс гранулирования будет действительно удачным лишь тогда, когда загружаемое в агрегат сырье обладает влажностью от 10% до 12%.

Гранулятор с матрицей, изготовленной самостоятельно

- каркас;

- корпус;

- двигатель;

- рабочий узел (включает в себя редуктор, основной вал, плоскую матрицу и цилиндрические катки).

Для изготовления некоторых деталей гранулятора необходимо подготовить такие материалы:

- стальные или металлические листы;

- металлические уголки;

- лист жести;

- толстый литой металлический лист (пригодится при самостоятельном изготовлении матрицы);

- ролики, имеющие зубчатую поверхность (выполняют роль катков);

- сварочный аппарат и защитная маска к нему.

Сварочные аппараты

Самостоятельное изготовление указанного аппарата осуществляется по следующей инструкции.

Бытовой гранулятор комбикорма, чертежи

Расчеты элементов гранулятора

Шаг 1. Подготовьте каркас – он должен быть крепким и надежным. Ведь во время работы ему придется выдерживать значительную нагрузку: сильные вибрации и вес сырья. Для изготовления можно использовать металлические уголки. В случае их отсутствия станина может быть сварена из стали. Подойдут листы прямоугольной формы.

Сечение листа должно быть равным 25 х 40 мм. Используя болгарку, его раскраивают на отдельные элементы, а после этого собирают из них необходимое основание для гранулятора и соединяют все части между собой, используя сварочный аппарат. Каркас должен иметь форму рамы. На нем будут далее закрепляться все остальные части гранулятора.

Подставка (станина)

Если необходимо, чтобы аппарат возможно было передвигать с места на место, к нижней части каркаса можно прикрутить несколько колесиков на каждой нижней стороне металлической рамы.

Шаг 2. После подготовки каркаса гранулятора, на нем необходимо правильно закрепить рабочий узел. В него входит редуктор, а также матрица и несколько шестеренок. Матрица также может быть изготовлена самостоятельно. Для этого можно использовать литой металлический диск, толщина которого будет более 8 мм. Но при желании данную составляющую можно и приобрести в специализированном магазине.

Шаг 3. По всему периметру указанного металлического диска проделывают отверстия, толщина которых должна составлять около 10 мм. Важно чтобы ширина подготавливаемых отверстий соответствовала размеру пеллет. Отверстия необходимо проделывать в виде усеченного конуса – тогда обжимание кормовых гранул будет происходить постепенно. Тогда независимо от типа используемого сырья гранулы будут иметь более высокое качество благодаря повышенной плотности.

Матрица

Матрица для гранулятора

Шаг 4. В середине подготовленной плоской матрицы необходимо проделать также дополнительное отверстие с пазом, предназначающееся для крепления матрицы на основной вал. Паз позволит сделать крепление более надежным. Редуктор устанавливается в нижнюю часть корпуса будущего гранулятора. Прикрепить его необходимо используя шпонку.

Шаг 5. Готовую плоскую матрицу необходимо установить в корпус гранулятора, на установленный вал. Изготовить корпус можно из жестяной трубы.

Корпус

Корпус в разборе

Ее размер подбирается в соответствии с размером матрицы, учитывая, что последняя должна вращаться в нем беспрепятственно. Это значит, что между стенками полого корпуса и самой матрицей должен существовать небольшой зазор. Саму матрицу устанавливают на одном уровне с верхней гранью корпуса гранулятора.

Ее верхняя поверхность должна образовать одну ровную плоскость с гранью корпуса. Крепеж матрицы может быть подвижным или неподвижным и тогда вращаться будут лишь катки, прожимая сырье в отверстия матрицы. А можно сделать подвижными и матрицу, и катки – тогда производительность собираемого агрегата значительно повысится.

Шаг 6. Редуктор аппарата и его корпус последнего соединяют друг с другом при помощи болтов. Но чтобы такой крепеж был возможен, по обеим внешним сторонам редуктора приваривают металлические «ушки» и сверлят в них отверстия для будущего крепежа. В дальнейшем при каких-либо засорениях изготовленный самостоятельно аппарат можно будет беспроблемно разобрать и прочистить все детали.

Шаг 7. Над матрицей, в перпендикулярном положении относительно основного вала и редуктора, устанавливают цилиндрические катки.

Катки или ролики

Чертеж роликов гранулятора

Катки и матрица

Их предназначение заключается в продавливании сырья через конусообразные отверстия, имеющиеся в матрице. Размер катков должен быть соответствующим размеру установленной матрицы – они должны продавливать поступаемое сырье абсолютно через все отверстия, имеющиеся в литом диске. Их крепят к валу при помощи подшипников. Необходимую силу прижатия цилиндрических катков к матрице регулируют благодаря установленной на них гайке с резьбой.

Сборка элементов

Шаг 8. Над плоской матрицей и установленными над ней катками располагают емкость для засыпания первоначального сырья. Его можно сварить из тех же стальных листов. Форма загрузочного отверстия не имеет значения – она может быть квадратной, прямоугольной, трапециевидной или конусообразной. С этой целью можно использовать и обычное металлическое ведро, вырезав болгаркой его днище. Размеры данного загрузочного отсека обычно как раз рассчитываются на загрузку одного ведра сырья.

Установка круглого корпуса на подставку

Шаг 9. После того, как собрана основная конструкция гранулятора, можно приступать к крепежу электрического мотора с необходимой производительностью – она должна составлять не меньше, чем 25 кВт. Если у вас нет нового двигателя, смело можете использовать мотор от исправного пылесоса. Также может подойти двигатель от стиральной машины.

Электрический мотор соединяют с редуктором, который в свою очередь заставляет двигаться вал. Осуществляют данное действие с использованием ременного или цепного привода. После прикрепления электрического двигателя, необходимо тщательно проверить все крепежи. Так как во время работы плохо прикрепленный двигатель может просто сорваться с конструкции, и повлечь за собой срыв других деталей.

Установка электромотора, гранулятор в сборе

Шаг 10. Для удобства к корпусу гранулятора можно приварить металлический короб, предназначающийся для готовых гранул. Для того чтобы гранулы можно было удобно ссыпать из аппарата в какую-либо емкость, в коробе можно сделать открывающуюся дверцу с защелкой или придумать другое приспособление. Но если нет желания лишний раз возиться, готовые гранулы можно собирать в любую подходящую для этого тару – достаточно просто подвинуть ее так, чтобы из корпуса гранулятора все ссыпалось в нее и не рассыпалось по полу.

1. Установка подшипника

2. Установка вала

3. Установка нижнего подшипника

4. Установка шайбы

5. Установка спец. гайки

6. Вкручивание винтов с внутренним шестигранником

7. Крепление шпонок и шайб

8. Крепление матрицы

9. Шайба

10. Винт с внутренним шестигранником

11. Сборка элементов

12. Крепление к станине

13. Шкив

14. Прикручивание элементов конструкции винтами

15. Фиксация шкива

16. Установка роликов

17. Загрузочный бункер

Гранулятор в разрезе

Собственноручное изготовление указанного аппарата позволяет:

- сделать аппарат передвижным (благодаря прикреплению к его основанию колесиков);

- изготовить гранулятор в зависимости со своими требованиями, учитывая количество содержащейся скотины и объем кормов, в котором они нуждаются;

- значительно сэкономить финансовые средства, учитывая стоимость покупки заводского агрегата и стоимость покупки каких-либо отсутствующих дома деталей для самодельной сборки;

- получить возможность самостоятельно изготовить малогабаритный аппарат, что поспособствует значительной экономии пространства в помещении, где будет располагаться гранулятор;

- получить возможность увеличения или уменьшения производительности гранулятора, в зависимости от нужд собственного животноводческого хозяйства;

- получить возможность использовать гранулятор не только по прямому предназначению, но и еще как машину для изготовления древесного топлива;

- в гранулятор можно переделать даже мясорубку.

Гранулятор кормов — очень удобное приспособление

Гранулятор кормов

Цилиндрический тип матрицы представляет собой барабан с отверстиями, внутри которого располагаются ролики.

Учитывая, что у такого механизма, как бытовой гранулятор для комбикорма, цена достаточно высока, лучше всего сделать это устройство самому. Чтобы не возникало проблем с матрицей, ее можно приобрести отдельно.

Чтобы во время сборки не было никаких сложностей, рекомендуется сначала сделать чертежи. Гранулятор для комбикорма своими руками по ним можно собрать за считанные часы. Начинается сборка с установки редуктора в корпус. Его функция — передача вращательного момента от двигателя к валу. Во время этого процесса происходит вращение катка и матрицы.

В верхней части монтируются матрица и каток, которые фиксируются к валу. Сами катки присоединяются подшипниками. На ось вращения также сначала надевается подшипник, а затем каток. К матрице конструкция прижимается гайкой. Готовый узел устанавливается в корпус. При этом размер катков должен перекрывать всю матрицу по ширине.

Возле корпуса устанавливается двигатель. Редуктор с ним соединяется посредством ремня или цепи. Поверх корпуса монтируется емкость, в которую будет закладываться сырье.

Гранулятор позволяет решить самые разные проблемы. С его помощью можно переработать достаточно много травы, которую можно будет добавлять в рацион кроликов и птицы. Также благодаря этому устройству можно заготавливать большие объемы кормовых смесей, полезных для животных.

В домашних условиях, самостоятельно, народным умельцам удается модернизировать технику, не только приспосабливая ее к домашнему хозяйству, но и создавая полноценные устройства, необходимые в сельскохозяйственной деятельности. Примеров множество: становится токарным станком, домашняя механическая мясорубка трансформируется в электрическую и т.д.

Процесс создания гранул

Что касается мясорубки, то из нее получается сделать целые шедевры, например гранулятор. Сразу оговоримся – гранулировать твердые тела устройство не сможет, не достаточные нагрузки, однако для комбикормов прибор очень даже подходит: шток и двигатель без проблем выдержат.

- Дробилка. Этот процесс можно пропустить, если продукт для переработки очень мелкий изначально.

- Сушилка в виде барабана. Изготавливается из бочек большого диаметра. Материал — железо.

- Затем сырье превращается в маленькие опилки, почти муку.

- Пресс для пеллет или гранулятор для изготовления гранул. Рекомендуется дома использовать плоскую матрицу.

Оборудование для производства пеллет

Пеллеты — спрессованные на специальных шнековых грануляторах бруски одинаковой цилиндрической формы. Опилки поставляют, в основном, деревообрабатывающие комбинаты. Преимущества пеллетов:

- Экологически чистые.

- Применяются для котелен в промышленности и котлов в быту.

- Дают много тепла.

- Не дорогие по себестоимости.

- Удобная транспортировка (при перевозке структура пеллетов не нарушается).

Кроме опилочных пеллетов, производятся следующие:

- Торфяные. Высокого качества, но применяются обычно на крупных производствах. Обладают большим процентом зольности. Бытовые котлы после них придется тщательно очищать.

- Угольные.

- Растительные (из шелухи гречки, кукурузы).

- Из соломы. Получается много пеллет и они дешевые. Процент золы высокий — до 3%, поэтому используются в промышленности. Требуют постоянной чистки котла.

- Из куриного помета.

Стандартным размером считаются пеллеты длиной 50-70 мм и в окружности 6-8 мм. Это зависит от качества используемой древесины в производстве, и какого сорта нужны пеллеты.

Пеллеты также используются в пиролизных котлах. Влажность спрессованных гранул составляет 7-10%. Плотность — 1200-1400 кг/м3.

| Вид топлива | Теплота сгорания | Сера(%) | Зола(%) | Углекислый газ |

|---|---|---|---|---|

| Дизельное топливо | 42,5 Мдж/кг | 0.2 | 1 | 78 Кг/Гдж |

| Мазут | 42 Мдж/кг | 1.2 | 1.5 | 78 Кг/Гдж |

| Природный газ | 35-38 Мдж/м3 | 57 Кг/Гдж | ||

| Каменный уголь | 15 — 25 Мдж/кг | 1-3 | 10-35 | 60 Кг/Гдж |

| Гранулы древесные | 17,5 Мдж/кг | 0.1 | 0,5-3,0 | |

| Гранулы из соломы | 14,5 Мдж/кг | 0.2 | 4 | |

| Гранулы торфяные | 10 Мдж/кг | 4-20 | 70 Кг/Гдж | |

| Щепа древесная | 10 Мдж/кг | 1 | ||

| Опилки древесные | 10 Мдж/кг | 1 |

Изготовление прессованных брусков проходит без химических добавок, что делает производство пеллет из опилок экологически чистым. Это такие же дрова, но спрессованные в компактный размер в виде гранул для транспортировки и отопления.

Опилки гомогенизируются: измельчаются и перемешиваются, пока не получится однородная масса. Далее она подается в специальный шнековый пресс — гранулятор. Он спрессовывает и придает форму. Имеет специальные отверстия. Работает по принципу мясорубки.

Благодаря такой предварительной переработке опилок гранулы отдают намного больше тепла, чем обычные дрова. В процессе прессования и при температурной обработке горючесть пеллетов возрастает в несколько раз.

Для склеивания компонентов используется лигнин — природный компонент древесины. Он под воздействием определенной температуры соединяет составляющие пеллетов.

- Измельчение продукта до небольших размеров: длина до 25 мм, а диаметр 2-4 мм. Этот процесс упрощает работу пресс-гранулятора. Необходимо, чтобы опилки были как можно мельче. От этого напрямую зависит качество.

- Материал измельчается с помощью дробилки. Процесс может повторяться неоднократно.

- Опилки поступают в смеситель, а далее в сушильный барабан.

- Сушка опилок — очень важный этап, так как процент влажности в пеллетах не должен быть меньше 8% и больше 12%. Отклонение от нормы вызовет плохое склеивание компонентов и ухудшение качества горения в котле. Важно высушить опилки до определенного процента влажности.

- Отработанные фракции в процессе разделения древесных опилок и воздуха попадают в пеллетный котел.

- Измельчение сырья до состояния муки. Она затем направляется в циклоны, которые отделяют древесину от воздуха.

- Мука по транспортерам переправляется в бункер производственного гранулятора, а оттуда в смеситель.

- Смеситель с помощью воды и пара корректирует нужный процент влажности.

- Разделение на гранулы в промышленном грануляторе. При температуре (250-300 градусов выше 0) и через выбранную матрицу сырье превращается в пеллеты нужного размера. Разрезаются неподвижным ножом.

- Охлаждение пеллет посредством специального вентилятора и расфасовка.

Цикл изготовления пеллет

Сначала идет измельчение соломы до частей длиной 4 мм. Потом дробление до более мелкого состояния в мельничной дробилке. Затем сырье просушиваются в сушильном барабане. Далее обязательно продукт проходит контроль влажности (с помощью воды и пара). Мука из соломы после нескольких процедур измельчения перемещается в гранулятор. Там происходит прессовка и деление на гранулы нужной окружности и длины. В конце гранулы охлаждаются и фасуются.

Такой тип матрицы используется на крупных фабриках по производству пеллет: конструкция позволяет перерабатывать 300-500 тонн сырья.

Принцип работы такой: мягкие опилки продавливаются через отверстие в металлической пластине. Так пеллеты формируются, а затем уже разрезаются ножом на нужную длину.

Здесь подразумевается пресс – гранулятор, который превращает сырье в небольшие цилиндрические изделия. Главный элемент этой установки – стальная матрица с отверстиями, сквозь которые продавливается высушенная масса опилок. По способу прессования станки делятся на 3 группы:

- Высокопроизводительный пресс с матрицей в виде плоского кольца. Внутри него установлены 2 или 3 катка, вдавливающие сырье в прессовальные отверстия, как показано ниже на схеме.

- С матрицей в виде плоской плиты круглой формы. Два катка, закрепленные на общей оси, продавливают опилочную массу, подаваемую сверху.

- Шнековые агрегаты – экструдеры. Принцип работы схож с бытовой мясорубкой, где смесь проталкивается через матричные отверстия шнеком.

Невзирая на высокую производительность, первый тип станков не подойдет для прессования пеллет своими руками. Причина – сложность изготовления установки. Но если вы планируете делать бизнес на этом топливе, то такой пресс даст хорошую рентабельность, поскольку способен гранулировать разнообразные отходы в больших количествах.

Чтобы сделать второй тип пресса, вам понадобятся следующие детали и элементы:

- плоская матрица из закаленной высокоуглеродистой стали с отверстиями Ø6 мм;

- катки из такого же металла с прорезями (показаны ниже на чертеже);

- вал и 2 подшипника для установки катков;

- корпус из стальной трубы;

- вертикальный вал, передающий вращение от редуктора матрице;

- редуктор (можно от заднего моста легкового авто);

- электродвигатель мощностью не менее 4 кВт.

Эффективность гранулирования определяют содержанием мелкой фракции, проходящей через сита с отверстиями 0 2 мм, причем количество ее не должно превышать 5 %.

После охлаждения гранулы просеивают на ситах, так как наличие мелкой фракции вызывает потери и перерасход комбикорма. Размер отверстий сит обычно выбирают 0,2…2,5 или № 1,6…2 мм для металлотканых сит.

Эффективность работы прессов определяется их производительностью, коэффициентом полезного действия, удельным расходом энергии на прессование.

Коэффициент полезного действия пресса представляет собой отношение количества целых гранул ко всему продукту, получаемому после прессования. Чем выше прочность гранул, тем выше и коэффициент полезного действия. Прочность гранул является важным показателем их качества. Если гранулы недостаточно прочны, то они разрушаются при транспортировании, загрузке в бункера, хранении, перевозках.

Получение достаточно прочных гранул обеспечивается физико-химическими свойствами прессуемого продукта, параметрами прессования.

Рациональная подготовка продуктов к прессованию существенно влияет как на прочность гранул, так и на их выход, коэффициент полезного действия, производительность и расход энергии.

Наиболее эффективный способ подготовки продукта — пропаривание, которое пластифицирует продукт, повышает его температуру, что облегчает прохождение продукта через фильеры. Оптимальными параметрами подготовки продукта являются его увлажнение до 15…16 % и прогрев до 75…80 °С при давлении пара в магистрали 0,2…0,4 МПа.

Важное значение имеют так называемые связующие вещества, которые вводят не только для повышения прочности гранул, но и для сокращения расхода пара, энергии, повышения производительности. В качестве таких веществ используют чаще всего жидкие продукты, такие, как жир, гидрол, меласса и др., и порошкообразные — бентониты.

Некоторые из перечисленных веществ повышают питательную ценность комбикормов (жир, меласса), обогащают комбикорма микроэлементами (бентониты). Количество добавляемых связующих веществ обычно невелико — до 3 %. Однако в рецепты некоторых комбикормов для птиц рекомендуется вводить большое количество жира-до 6%.

Жир, введенный в количестве более 3’%, перестает быть связующим компонентом. Более того, при вводе большего количества жира снижаются производительность пресса и прочность гранул. В таком случае возможно применение другого связующего вещества, например бентонита, что позволяет улучшить процесс гранулирования комбикорма.

При использовании связующих веществ комбикорм можно не пропаривать, однако лучшие результаты получают при одновременном применении связующих веществ и пропаривания.

На эффективность прессования влияет также дисперсность комбикорма. Работа комбикормовых заводов показала, что комбикорм со средним размером частиц около 1 мм образует более прочные гранулы при относительно высокой производительности пресса. Образованию прочных гранул способствует рациональный размер рабочего зазора между валком и матрицей.

Снижению потребления энергии, повышению производительности способствуют рациональная форма и расположение фильеров в матрице, а также их состояние. Высокая чистота внутренней поверхности канала является важным условием нормальной работы прессов. Шероховатая поверхность фильеры увеличивает коэффициент трения продукта о стенки, повышает давление прессования, снижает производительность пресса.

При использовании новой матрицы ее сначала прирабатывают, пропуская смесь комбикорма, песка и масла. При хранении матрицы, если она в течение долгого времени остается в нерабочем состоянии, требуется ее консервация, заключающаяся в заполнении отверстий смесью масла и отрубей.

Гранулирование влажным способом. Применяют этот способ значительно реже. Исследования показывают, что влажный способ наиболее удобен для получения комбикорма для рыбы. Гранулируют комбикорм в специальных прессах.

Как определиться с размерами гранулятора

То, каких размеров гранулятор вам необходим, зависит от количества содержащихся животных. Если диаметр используемой матрица и ширина корпуса не превышают 35 см, то производительность гранулятора будет минимальной и подойдет такой аппарат лишь для небольшого домашнего хозяйства.

Если же вы содержите свою ферму или просто количество животных питающихся кормами у вас значительное, стоит подбирать диск для изготовления матрицы размером не менее чем в 50 см по диаметру. Соответственно корпус гранулятора должен изготавливаться по таким же замерам – иметь ширину не менее 50 см, но при этом зазор между его стенами и установленной в корпусе матрицей должен быть минимальным.

Производительность гранулятора должна зависеть от количества животных на ферме

Если размер матрицы превышает 50 см, производительность такого гранулятора будет значительно выше – за один час выход готовых гранул из него составит не менее 300 кг. Такая высокая производительность позволит быстро готовить корма для большого хозяйства, а также в короткие сроки подготовить значительные питательные запасы для животных на холодное время года.

Готовый гранулятор при желании можно покрасить. Но прокрашивать его можно только с внешней стороны, не затрагивая внутренние детали. Для покраски лучшим выбором станет краска в баллончиках. Запускать гранулятор можно лишь тогда, когда вы полностью убедитесь в том, что краска полностью высохла. Внутреннюю часть аппарата не рекомендуется прокрашивать.

Самодельный гранулятор окрашен зеленой краской

Чтобы не запутаться во время изготовления гранулятора и не перепутать местами те или иные его составляющие, рекомендуется заранее подготовить чертежи, в соответствии с которыми будет происходить сборка аппарата. Это поможет значительно сэкономить время сборки и не запутаться. Важно проверить чертежи на правильность, и заранее перед началом сборки приготовить все потребующиеся детали конструкции.

Заключение

Судя по отзывам домашних умельцев на различных форумах, собственноручное изготовление станка для прессования пеллет особой выгоды не приносит даже тем, кому опилки достаются практически даром. Ведь сделать гранулятор недостаточно, нужна еще сушильная машина, изображенная на фото. Без просушки выдавить лигнин и склеить древесные частицы не удастся, гранулы будут распадаться. Предположим, вы смастерили барабанную сушилку из бочек, но для ее работы потребуется тепловая пушка, а это затраты энергоносителей и средств.

Гранулятор из мясорубки

Можно сделать грануляторы для комбикорма из мясорубки. Для этого потребуется сделать каркас. Также понадобятся мясорубка, электродвигатель, два шкива и матрица. Она должна быть такого же диаметра, что и решетка мясорубки.

Внутри корпуса монтируются ребра, которые плотно прилегают к корпусу. Снаружи устанавливаются ножи, которые будут отрезать гранулы нужной длины. Далее монтируются шкивы, устанавливается двигатель. От него натягиваются ремни к основной конструкции.

Гранулятор для комбикорма своими руками из мясорубки – одна из простейших моделей. Свой собственный небольшой гранулятор хорошо иметь даже частным подворьям с небольшим поголовьем скота и птицы. Это сэкономит затраты на корма и сделает кормление более сбалансированным и полезным.

Чтобы сделать гранулятор, понадобятся:

- Устойчивая ровная поверхность,

- Механическая мясорубка,

- Токарный станок,

- Сверла,

- Два шкива, для снижения оборотов двигателя и увеличения мощности,

- Тонкая болванка для изготовления матрицы. Рекомендуемая толщина не более семи сантиметров,

- Ремень,

- Электродвигатель. Можно использовать двигатели от бытовых приборов.

Работа начинается с крепления ножей мясорубки к столу. Для этого в ножах проделываются отверстия и закрепляются болтами. Матрица — плотный диск с отверстиями, она изготавливается того же диаметра, что и решетка мясорубки. Для более плотного примыкания матрицы можно сточить ребра. Крышку делают с небольшим допуском на случай, если понадобится более толстая матрица.

На крышке нарезаются канавки или привариваются кусочки проволоки для более легкого прикручивания. С наружной стороны матрицы крепятся ножи для нарезки готовых гранул. Последними монтируются два шкива, двигатель и ремень. Ремень натягивается не слишком прочно, чтобы уберечь двигатель от перегрева и сгорания. Устройство готово к работе.

Использование пеллет в системе отопления позволяет существенно сэкономить на обогреве помещения. Данный вид топлива отличается одним из наивысших КПД, среди альтернативных источников теплового производства. Изготовление гранул своими руками — еще один способ сэкономить на покупке пеллет. Как сделать гранулятор, разберем далее.

Гранулятор для производства пеллет — это устройство, которое помогает изготовить гранулированое топливо или корм в домашних условиях. Перед тем как ознакомиться с рекомендациями по изготовлению гранулятора, рассмотрим технологический процесс производства пеллет с помощью самодельного гранулятора.

Пеллеты производят из различного рода сырья, например, из древесных опилков или отходов, из торфа, коры дерева, соломы, куриного помета и т.д.

Сырье для производства пеллет должно отвечать следующим требованиям:

- иметь процент влажности 11-13%;

- содержать большое количество клеящихся веществ, смол;

- должно быть очищенным от постороннего мусора.

1. Очищенное от посторонних предметов сырье, попадает в дробилку или первичный размельчитель. В нем, происходит процесс измельчения материала для производства пеллет.

2. Сырье помещается в барабанную или аэродинамическую сушилку. В домашних условиях, для производства такого агрегата отлично подойдет деревянная или металлическая бочка.

3. В сушилке материал доводят до необходимой влажности, если влажность ниже требуемой, сырье обрабатывают горячим паром.

4. Следующий этап: повторное измельчение, которое включает вторичную переработку материала для пеллет.

5. Завершающий этап — переработка материала в грануляторе и, собственно, изготовление пеллет.

6. Готовые пеллеты сушатся и используются для системы отопления.

Преимущества использования гранулятора:

- возможность вторичной переработки отходов,

- получение качественного, готового к дальнейшему использованию продукта,

- легкость работы,

- изготовление гранулятора — довольно не сложный процесс, с которым справится и непрофессионал, при условии тщательного соблюдения инструкции,

- гранулятор способствует изготовлению топлива, которое не занимает много места и удобно в хранении,

- возможность изготавливать как топливные, так и кормовые пеллеты.

В зависимости от вида матрицы грануляторы разделяют на устройства:

- с кольцевой матрицей,

- с плоской матрицей.

Первоначально был изобретен гранулятор с кольцевым видом матрицы.

Недостатки таких грануляторов:

- большая стоимость матрицы,

- низкая скорость работы.

Цилиндрическая или кольцевая матрица имеет вид перфорированного барабана, на котором расположены вращающиеся катки. Смесь для гранул вдавливается в барабанные отверстия с помощью катков. При помощи ножей, на внешней части барабана гранулы отрезаются до определенного размера.

Грануляторы с плоским видом матрицы имеют современную конструкцию, отличаются высококачественной и быстрой производительностью. Плоская матрица имеет вид вала, на котором закреплен жесткий диск. Такие устройства способны перерабатывать различного рода отходы, в том числе и с твердых пород деревьев. Для гранулятора с кольцевой матрицей, такая задача является непосильной.

В соотношении с креплением матрицы выделяют грануляторы:

- горизонтального типа,

- вертикального типа.

В соответствии с типом работы выделяют:

- грануляторы редукторного типа,

- пресс-грануляторы.

Осуществление процесса производства пеллет в редукторном гранулятора выполняет редуктор. В зависимости от типа редуктора такие грануляторы разделяют на:

- одноступенчатые,

- двухступенчатые.

Пресс-грануляторы более распространены, чем редукторные. Ключевой деталью, которая отвечает за правильность работы устройства является прессовый узел. Основной его составляющей служат роллеры, отвечающие за раскатку сырья. Матрицы данного устройства оснащены специальными формами, которые формируют пеллеты.

В зависимости от назначения выделяют:

- грануляторы для производства корма,

- грануляторы для изготовления топливных пеллет.

Основные компоненты гранулятора включают:

- основную раму,

- грануляторный пресс,

- дверцу.

Подготовленное сырье подается в гранулятор с помощью дозатора, которые отмеряет определенное количество материала. Перемешивающее устройство размешивает и обрабатывает с помощью пара сырье, таким образом обеспечивая более надежное склеивание гранул.

Роллеры — отвечают за процесс выдавливания готовой массы, и за формирование пеллет. В соответствии с заданной длинной, смесь разрезается специальными ножами. После остывания гранул — они готовы к использованию. Остывание является обязательной процедурой, без которой пеллеты не обретут крепости и целостности.

Для изготовления гранулятора своими руками, потребуется наличие:

- электродвигателя,

- редуктора,

- вала,

- основы под гранулятор,

- шерстей,

- матрицы.

Размер основы для рамы под гранулятор определяет мощность прибора. Для ее изготовления понадобится профиль с прямоугольным сечением. Минимальное сечение профиля 4х2,5 см. Электродвигатель нужно купить на рынке, или использовать старый, ненужный, но рабочий.

Используйте листовой материал для изготовления корпуса гранулятора. Он состоит из двух частей, одна — отвечает за подачу сырья, а вторая — за выход готовых пеллет. Рекомендуется изготавливать корпус в форме цилиндра. Чтобы матрица осуществляла вращение свободно, сделайте корпус диаметром чуть больше, чем матрица.

Нижняя часть корпуса должна быть оснащена желобом, по которому будут выходить готовые пеллеты.

Не следует соединять две части корпуса, с помощью сварки, для этого лучше использовать болты. Этот процесс обеспечит легкость в чистке гранулятора.

Для изготовления самодельного редуктора возможно использование заднего моста от мотоциклов, таких как Урал или Днепр. Данную деталь легко достать на рынках автозапчастей. Вертикально сзади редуктора расположится электродвигатель. Для его соединения используйте кардан или упругую муфту от мотоцикла.

Если использовать электродвигатель мощностью 1500 оборотов, то выходная мощность составит 325 оборотов.

Схема гранулятора довольно сложная, но вполне выполнимая в домашних условиях. Для изготовления гранулятора понадобится наличие:

- металлического уголка,

- матрицы,

- листов качественного металла,

- вала вращения,

- электродвигателя,

- крепежных элементов,

- сварки.

1. Для сооружения прочного основания под гранулятор воспользуйтесь металлическим уголком и сваркой.

2. Короб — это основание гранулятора. Он изготавливается с помощью металлического листа и сварки.

3. Горизонтальная верхняя часть короба должна содержать отверстие, диаметром, чуть больше матрицы. Это отверстие служит местом загрузки сырья для изготовления гранул.

4. Возьмите металлический лист, ширина которого не превышает 100 мм, и по диаметру отверстия соорудите борт, оторые будет препятствовать выпаданию сырья.

5. Нижняя часть короба должна содержать отверстие, размер которого зависит от диаметра матрицы.

6. Боковая часть должна также содержать отверстие, через которое будут выходить готовые гранулы.

7. Из металлического листа следуйте желоб, который следует прикрепить к боковому отверстию.

8. Чтобы установить вал вращения и матрицу воспользуйтесь гайками. Матрица должна крепиться на одном уровне с верхней частью короба.

9. С помощью гаек и болтов закрепите устройство на основании. Установите и зафиксируйте электродвигатель.

10. С помощью ремневой передачи зафиксируйте вал мотора и матрицу.

11. Используйте старое жестевое ведро, предварительно избавившись от его дна, для изготовления раструба, который облегчит подачу сырья. Соорудить раструб возможно из металлического листа.

12. Произведите установку катка и шестерней на поверхность матрицы.

Матрица — это довольно сложный прибор, от работы которого зависит производительность и качество изготовляемых гранул. Рекомендуется приобрести готовую матрицу для самодельного гранулятора, такие устройства продаются на рынке, как отдельные запчасти к заводским устройствам.

При желании в самостоятельном изготовлении матрицы, следует приобрести диск, минимальная толщина которого составляет 2 см.

От диаметра диска зависит производительность гранулятора. При производстве 150 кг гранул в течении одного часа, следует приобрести диск диаметром 25 см и двигатель мощностью 15 кВт.

Введение

Все больше людей понимает, что гранулированные травяные смеси гораздо полезней для животных, а гранулированная древесина дает тепла больше в несколько раз чем обычные дрова.

Если же вы после прочтенного решите что вам выгоднее купить пресс, то обращайтесь ко мне в «ПОДДЕРЖКУ». Сегодня есть линии или отдельно пресса как для домашнего использования, так и для небольшого своего производства.

Если вы обратитесь ко мне, я вам подскажу какой пресс лучше вам выбрать, мы с вами подберем производительность и даже вы сможете БЕСПЛАТНО посетить настоящий завод по пеллетам. Более подробно про мои услуги можно узнать в разделе «УСЛУГИ». Также у меня есть интересная не дорогая книжечка, о которой можно узнать в разделе «МОИ КНИГИ».

Неоспоримая польза гранулятора

Комбикорм для животных, который находится в гранулированном виде, считается более питательным. Он лучше остальных типов кормов усваивается животными. А как следствие позволяет им расти и набирать вес намного быстрее, нежели те животные, которые питаются обычными кормами.

Гранулирование кормов позволяет создать уникальные питательные композиции, объединяющие в себе множество полезных элементов. Ведь в гранулятор можно засыпать не только зерновые культуры, но и растения. Это позволяет на выходе получить гранулы, богатые частицами используемых растений. Соответственно животные во время питания получат огромный запас витаминов, клетчатки, белка и растительных волокон.

Гранулированный корм

Рецепты гранулированных кормов

Зачем нужны чертежи

Перед каждым мероприятием нужно сделать план работ, составить какие то ориентиры. Также и у нас, перед созданием своего пресса нужно все расчертить. Я сейчас дам общие чертежи, вам же нужно будет уже под себя их подделывать.

Что вам понадобиться для создания любого гранулятора:

- Слесарные навыки, опыт работы на сварочном аппарате и умение работать на токарном станке;

- Сварочный аппарат;

- Токарный станок или знакомый токарь;

- Сверлильный станок;

- Электродвигатель.

Это общие требования для создания пресса. Сейчас же мы рассмотрим несколько типов прессов и допишем отдельные недостающие материалы.

Про этот пресс я писал совсем недавно тут. Этот пресс пригодиться для совсем небольшого объема гранулирования к примеру для создания корма для домашних животных, и если этих животных не очень много. Для более твердой древесины уже понадобиться совсем другой прибор.

Для изготовления такого пресса вам понадобиться:

- Мясорубка;

- Матрица;

- Электродвигатель от стиральной машины или пылесоса.

Более подробно о том как его сделать можно прочесть по ссылке выше.

Шнековый гранулятор

Этот пресс уже по производительней. Его можно уже использовать не просто для одного двух домашних животных, а к примеру для подготовки корма на зиму животным. За час он может выдавать до 200 килограмм корма или древесных гранул. Все будет зависеть от размеров, которыми он будет обладать.

Подробно я расписывал про его изготовление на этой странице. Его преимущество это простота конструкции и производительность.

Для изготовления такого пресса нужно:

- Металлическая болванка для изготовления матрицы;

- Прут металлический 1 см;

- Корпус или точнее труба для него;

Тут уже гораздо сложнее с его изготовлением, но сделать можно, подробно о его изготовлении читайте тут. Производительность такого станка будет еще больше чем у шнекового. Но и сделать его тоже будет сложнее. Очень хорошая статья про строение пресса у меня есть тут.

- Плоская матрица, как ее изготовить читаем тут;

- Ролики или пуансон, читайте про их изготовление по ссылке выше;

- Вал передающий вращение от червяка к пуансону;

- Муфта;

- Червячный механизм;

- Электродвигатель;

- Загрузочное отверстие;

- Выгрузное окошко;

- Подшипники с уплотнителем (чтобы отсев и пеллет не проходили ниже);

- Ножки пресса;

- Корпус.

Не нужно эти чертежи воспринимать буквально, прост скидываю их для примера.

Тут нам дополнительно понадобиться:

- Труба большим диаметром для изготовления корпуса;

- Листовой металл для изготовления матрицы;

- Червячный редуктор, тут лучше ничего не выдумывать и купить или где то найти его;

- Скорее всего сеть для подключения 380 Вольт;

- Дополнительный металл (труба, уголок, швеллер).

Гранулятор комбикорма бытовой своими руками, чертежи оборудования с электрическим приводом, клиноременной передачей и плоской матрицей.

Прежде чем приступить к проектированию оборудования произведем несложный расчет.

Следует помнить, что:

- максимальное передаточное отношение клиноременной передачи – не более 6.

- угол обхвата на малом шкиве – не менее 120°

Из стандартного ряда по ГОСТ 17383-73, выберем диаметры шкивов

Ведущий шкив (D1), диаметр 56 (мм)Ведомый шкив (D2), диаметр 315 (мм)

Рассчитаем длину ремня

по формуле: L = 2a l1 l2

l – длина окружности, определяется по формуле: l = πDα/360

α1 = 136,57°α2 = 223,43°а = 325,16 (мм)

L = 2 х 325,16 (3,14 х 56 х 136,57 / 360) (3,14 х 315 х 223,43 / 360) = 1330,89 (мм)

Из стандартного ряда выбираем ремни Z-1320.

Выберем электродвигатель

.

Оптимальные обороты вращения плоской матрицы составляют 100…150 (об/мин). Зная передаточное число (D2 / D1 = 315 / 56 = 5,625), выбираем электродвигатель АИР 100L8.

ωр = 750 / 5,625 ≈ 133 (об/мин)

Перед каждым мероприятием нужно сделать план работ, составить какие то ориентиры. Также и у нас, перед созданием своего пресса нужно все расчертить. Я сейчас дам общие чертежи, вам же нужно будет уже под себя их подделывать.

Это общие требования для создания пресса. Сейчас же мы рассмотрим несколько типов прессов и допишем отдельные недостающие материалы.

Дополнительные возможности

Если на вашем участке скапливается большое количество древесных отходов, их также можно пустить на полезное дело, используя при этом самостоятельно изготовленный гранулятор. Скапливающуюся древесную стружку необходимо сначала подсушить, а затем пропустить через гранулятор. На выходе вы получите древесные гранулы, которые с легкостью и пользой можно использовать в отопительный сезон, конечно, если у вас в доме установлено печное или паровое отопление.

Пеллеты

Древесные пеллеты тлеют дольше, а соответственно выделяют значительное количество тепла гораздо дольше, чем рубленые дрова. Использование такого вида топлива поможет значительно сэкономить на приобретение угля и дров.

Горение пеллет

Таблица. Сравнение затрат на отопление

| Площадь помещения, м кв. | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 | 700 | 1000 |

|---|---|---|---|---|---|---|---|---|---|---|

Пеллеты, т |

4,9 | 7,4 | 10,3 | 12,3 | 14,7 | 17,2 | 19,6 | 24,5 | 34,3 | 49 |

Электричество, кВт*ч |

172700 | 25906 | 34542 | 43177 | 51800 | 60449 | 690084 | 86355 | 120800 | 172711 |

Газ, м куб. |

2396 | 3594 | 4792 | 5990 | 7189 | 8387 | 9585 | 11980 | 16774 | 23963 |

Уголь каменный, т |

3,3 | 4,9 | 6,6 | 8,2 | 9,9 | 11,5 | 13,1 | 16,4 | 23 | 32,9 |

Древесина, м куб. |

13,5 | 20,2 | 27 | 33,7 | 40,4 | 47,2 | 53,9 | 67,4 | 94,4 | 134,8 |

Принцип работы и устройство гранулятора

Чтобы сделать самостоятельно гранулятор для комбикорма, чертеж необходим так же, как и знание принципа работы. Устройство работает так: сверху засыпается сырье, которое попадает в матрицу. Затем роликами сырье продавливается в специальное отверстие. Через специальное отверстие в корпусе наружу выходят гранулы.

Для приготовления малого объема комбикорма используют конструкцию на основе мясорубки. В ней вместо роликов для продавливания сырья используется шнек. Недостаток данного типа в том, что для засыпания необходимо применять только очень мелкое сырье, траву.

- Шнековый дозатор;

- Смеситель с функцией подачи пара;

- Пресс-камера.

Сырье из приемного бункера поступает в шнековый дозатор, который продвигает массу далее к смесителю. Попадая в смеситель, сырье обдается паром и промешивается при помощи лопастной мешалки. Лопасти также подвигают пропаренную массу к следующему этапу: прессовочной камере.

В пресс-камере на высокой скорости вращается кольцевая матрица, внутри которой установлены пресс-вальцы. Сырье попадает в клинообразное пространство между прокатывающимися вальцами и поверхностью матрицы, образуется высокое давление, и материал прокатывается вальцом через отверстия. Гранулы обламываются при столкновении со статичным ножом, установленным снаружи матрицы.

Модель ОГМ известна с советского времени, и до сих пор является наиболее надежным оборудованием

для производства гранулированных кормов. Производительность таких аппаратов достигает 4 и более тонн в час

.

Гранулятор с матрицей, изготовленной самостоятельно

- Двигатель,

- Диск, толщиной примерно 2 см,

- Жестяные листы,

- Металлические углы,

- Болты для крепежа деталей,

- Сварочный аппарат,

- Линейка,

- Штангенциркуль,

- Набор гаечных ключей,

- Перфоратор и болгарка,

- Фломастеры,

- Редуктор,

- Металлический диск.

Подобный подход к кормлению дает фермерам возможность обеспечить подопечных всем набором питательных веществ, микроэлементов и витаминов. В отличие от сыпучего материала, использование гранул облегчает труд фермеров и минимизируют потери при кормлении, транспортировке и хранении.Вторым достоинством применения гранулированного продукта являются анатомические особенности животных и птиц.

Строение гранулятора

Все грануляторы для комбикорма состоят из следующих частей:

- матрица;

- ролики с зубчатой поверхностью;

- каркас (основание устройства);

- двигатель;

- редуктор.

Каркас лучше всего сделать из прочной стали, так как во время работы устройство сильно вибрирует. Корпус можно сделать из трубы, или из листа стали, согнув из него цилиндр. Лучше всего корпус делать разборным, чтобы была возможность обслуживать устройство. В нижней части предусматривается отверстие для выхода готовых гранул.