- 1. Состав керамзитоблока.

- 2 Нормативные ссылки

- 2. Классификация.

- Приложение А (рекомендуемое). Определение переходных коэффициентов от прочности образцов-кубов к прочности блоков

- Технические характеристики

- Размеры

- Теплопроводность

- Паропроницаемость

- Маркировка

- Размеры керамзитоблоков и их стоимость

- Преимущества и минусы материала

- Технические характеристики

- Размеры

- Преимущества и минусы материала

- Приемка изделий, хранение и транспортировка

- Правила приемки

- Методы контроля качества материала

- Приемка изделий, хранение и транспортировка

- Правила приемки

1. Состав керамзитоблока.

Представим состав керамзитобетонной смеси с удельным весом 1500 кг/м 3 в виде таблицы*.

Таблица 1: Состав керамзитобетонной смеси

| Наименование материала | Масса, кг | % от массы |

|---|---|---|

| Цемент М400 | 430 | 26,7 |

| Керамзит | 510 | 34 |

| Песок | 420 | 28 |

| Вода | 140 | 9,3 |

*Данные приведены для 1м3 керамзитобетонной смеси.

При снижении % содержания цемента и песка удельный вес керамзитобетонной смеси будет уменьшаться.

В составе легких смесей с удельным весом до 1000 кг/м 3 песок может отсутствовать, содержание цемента уменьшается, а керамзита — растёт.

1.1. Цемент (ГОСТ 10178-85).

Для производства блоков необходим цемент марки не ниже М-400.

1.2. Керамзит (ГОСТ 9757-90).

Керамзит – легкий пористый материал в виде гравия, получаемый в результате обжига легкоплавких глинистых пород. Чаще всего для производства керамзитоблоков используют фракции 5-10 мм.

1.3. Песок (ГОСТ 8736-93).

В качестве наполнителя используется песок крупной или средней фракций, который создаёт скелет блока.

1.4. Вода (ГОСТ 23732-79).

Предпочтительно применение воды без загрязняющих примесей.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:ГОСТ 162-90 Штангенглубиномеры. Технические условияГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условияГОСТ 427-75 Линейки измерительные металлические. Технические условияГОСТ 530-2012 Кирпич и камень керамические.

Общие технические условияГОСТ 965-89 Портландцементы белые. Технические условияГОСТ 3749-77 Угольники поверочные 90°. Технические условияГОСТ 5578-94 Щебень и песок из шлаков черной и цветной металлургии для бетонов. Технические условияГОСТ 7025-91 Кирпич и камни керамические и силикатные. Методы определения водопоглощения, плотности и контроля морозостойкостиГОСТ 7076-99 Материалы и изделия строительные.

Метод определения теплопроводности и термического сопротивления при стационарном тепловом режимеГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибеГОСТ 8736-2014 Песок для строительных работ. Технические условияГОСТ 9570-84 Поддоны ящичные и стоечные. Общие технические условияГОСТ 10060-2012 Бетоны.

________________* Вероятно, ошибка оригинала. Следует читать: ГОСТ 10354-82. — Примечание изготовителя базы данных.

ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условияГОСТ 12730.1-78 Бетоны. Метод определения плотностиГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и храненияГОСТ 14192-96 Маркировка грузовГОСТ 15825-80 Портландцемент цветной.

Технические условияГОСТ 17624-2012 Бетоны. Ультразвуковой метод определения прочностиГОСТ 18105-2010 Бетоны. Правила контроля и оценки прочностиГОСТ 18343-80 Поддоны для кирпича и керамических камней. Технические условияГОСТ 19433-88 Грузы опасные. Классификация и маркировкаГОСТ 22263-76 Щебень и песок из пористых горных пород.

Технические условияГОСТ 22266-2013 Цементы сульфатостойкие. Технические условияГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроляГОСТ 23616-79 Система обеспечения точности геометрических параметров в строительстве. Контроль точностиГОСТ 23732-2011 Вода для бетонов и строительных растворов.

Технические условияГОСТ 24211-2008 Добавки для бетонов и строительных растворов. Общие технические условияГОСТ 25592-91 Смеси золошлаковые тепловых электростанций для бетонов. Технические условияГОСТ 25818-91 Золы-уноса тепловых электростанций для бетонов. Технические условияГОСТ 25820-2014 Бетоны легкие.

Технические условияГОСТ 26433.1-89 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовленияГОСТ 27296-2012 Здания и сооружения. Методы измерения звукоизоляции ограждающих конструкцийГОСТ 28984-2011 Модульная координация размеров в строительстве.

ГОСТ 30403-2012 Конструкции строительные. Метод испытаний на пожарную опасностьГОСТ 30515-2013 Цементы. Общие технические условияГОСТ 31108-2003 Цементы общестроительные. Технические условияГОСТ 32496-2013 Заполнители пористые для легких бетонов. Технические условияПримечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год.

2. Классификация.

2.1. По назначению.

- Теплоизоляционные (удельный вес 350-600 кг/м 3) — применяют для утепления зданий.

- Конструктивно-теплоизоляционные (удельный вес 600-1400 кг/м 3) — используют преимущественно для возведения однослойных стеновых панелей.

- Конструктивные (удельный вес 1400-1800 кг/м 3) — используются для несущих конструкций домов и инженерных сооружений (мосты, эстакады).

2.2. По применению.

- Стеновые блоки – для строительства стен (как наружных, так и внутренних).

- Перегородочные блоки – для возведения перегородок.

2.3. Размеры.

- ГОСТ 6133-99 предусматривает следующие размеры блоков для стен: 90х190х188мм, 190х190х188мм, 290х190х188мм, 390х190х188мм, 288х138х138мм, 288х288х138мм.

- Размеры перегородочных блоков — 190х90х188мм, 390х90х188мм, 590х90х188мм.

По согласованию с заказчиком размеры блоков могут меняться.

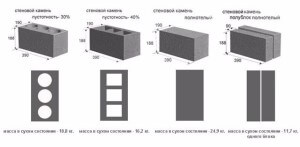

2.4. По форме.

- Полнотелые – сплошные блоки без пустот.

- Пустотелые – блоки как с глухими, так и со сквозными пустотами, формируемыми в процессе изготовления для придания блоку необходимых эксплуатационных характеристик.

Приложение А (рекомендуемое). Определение переходных коэффициентов от прочности образцов-кубов к прочности блоков

3.1 полнотелый блок: Блок без пустот или с технологическими пустотами для захвата изделия.Примечание — Размеры, количество и расположение технологических пустот указывают в рабочих чертежах.

3.2 пустотелый блок: Блок со сквозными и несквозными вертикальными пустотами, получаемыми в процессе формования для придания изделию необходимых эксплуатационных свойств.

3.3 рядовой блок: Блок, предназначенный для кладки стен зданий и сооружений с последующей отделкой.

3.4 лицевой блок: Блок, предназначенный для кладки и облицовки стен зданий и сооружений и имеющий одну или две лицевые грани.

3.5 угловой блок: Блок, предназначенный для кладки углов стен зданий и сооружений.

3.6 блок примыкания: Блок, предназначенный для кладки стен зданий и сооружений в местах примыкания колонн, ригелей, перекрытий и т.д.

3.7 паз: Углубление на поверхности блока, предназначенное для улучшения прочностных и эксплуатационных свойств кладки.

3.8 фактура поверхности: Вид и характер строения поверхности блока.

3.9 рифленая фактура: Шероховатая поверхность с правильным чередованием продольных выступов и/или впадин.

3.10 колотая фактура (под «шубу» или «скальная»): Сколотая поверхность с высотой неровностей рельефа более 8 мм, не прошедшая дополнительную обработку.

3.11 гранулообразная фактура: Произвольно неровная поверхность, повторяющая форму гранул инертного заполнителя (керамзит, щебень).

3.12 шлифованная фактура: Равномерно шероховатая поверхность со следами обработки, полученными при однократном шлифовании.

3.13 гладкая фактура: Равномерно шероховатая поверхность без следов обработки, полученная в процессе изготовления.

3.14 шпунт (гребень): Продольный выступ на ребре блока, входящий в соответствующий ему по форме и размерам углубление (паз) другого блока.

Приложение А(рекомендуемое)

А.1 Переходные коэффициенты определяют параллельным испытанием образцов-кубов и блоков отдельно для каждой марки, формы, вида пустот, типоразмеров блоков и вида вяжущего, изготовленных по одной технологии.

А.2 Для установления значений переходных коэффициентов испытывают восемь серий образцов-кубов базовых размеров 150x150x150 мм и блоков. Каждая серия должна включать в себя три блока и три образца-куба.Образцы-кубы базового размера и блоки изготовляют из одной пробы (замеса) керамзитобетонной смеси и выдерживают в одинаковых условиях.

А.З Для каждой пары серий вычисляют частное значение переходного коэффициента для определения прочности блока по формуле

, (А.1)

где — средние значения прочности блоков или средние значения прочности блоков в сериях; — средние значения прочности керамзитобетона в образцах-кубах или средние значения прочности керамзитобетона в сериях образцов-кубов.Значение для блоков с пустотами вычисляют, используя значение поперечного рабочего сечения блока , включая пустоты.

А.4 Переходный коэффициент вычисляют по всем сериям по формуле

. (А.2)

Переходный коэффициент может быть меньше или равным 1.

А.5 Значения переходных коэффициентов устанавливают лаборатория предприятия-изготовителя и отраслевой научно-исследовательский институт и утверждают в установленном порядке.Проверку утвержденных значений переходных коэффициентов следует проводить не реже одного раза в год, а также при изменении технологии изготовления блоков.

|

УДК 625.823.2:006.354 |

МКС 91.100.30 |

|

Ключевые слова: керамзитобетонные блоки, ограждающие конструкции, внутренние перегородки зданий и сооружений |

|

Электронный текст документа подготовлен АО «Кодекс» и сверен по:официальное изданиеМ.: Стандартинформ, 2015

Технические характеристики

Ниже, более подробно рассмотрим основные характеристики керамзитобетонных блоков, чтобы детально разобраться в их возможностях, а так же понять какие у этого материала есть плюсы и минусы.

Размеры

Начнем с самого, наверное, интересного – с размера. Стандартный размер блока из керамзитобетона прописан в ГОСТ 6133–99 и соответствует следующим значениям:

- 390 × 190 × 188 мм – стеновые;

- 390 × 90 × 188 мм – перегородочные.

| Вид блока | Размеры (мм) | ||

| Длина | Ширина | Высота | |

| Стеновой | 288 | 288 | 138 |

| 288 | 138 | 138 | |

| 390 | 190 | 188 | |

| 290 (288) | 190 | 188 | |

| 190 | 190 | 188 | |

| 90 | 190 | 188 | |

| Для перегородок | 590 | 90 | 188 |

| 390 | 90 | 188 | |

| 190 | 90 | 188 | |

Допускается отклонение от стандартных размеров максимум на 10 — 20 мм.

Эти два параметра являются самыми важными показателями, так как от плотности материала зависит теплопроводность и звукоизолирующие свойства, а от прочности – надежность стен. Плотность керамзитобетона зависит от фракции наполнителя ( размер керамзита ), может варьироваться от 500 до 1800 кг/м³.

Прочность блоков обозначается В3,5 – В20, что составляет от 35 до 250 кг/см². Вес находится в диапазоне от 10 до 23 кг. Долговечность такого материала достигает 60 лет.

Теплопроводность

| Плотность, кг/м³ | Коэффициент теплопроводности (Вт/м·K) |

| 500 | 0,18–0,24 |

| 600 | 0,21–0,27 |

| 800 | 0,25–0,32 |

| 1000 | 0,32–0,42 |

| 1200 | 0,45–0,53 |

| 1400 | 0,57–0,64 |

| 1600 | 0,66–0,78 |

| 1800 | 0,81–0,90 |

Морозостойкость изделия из бетона влияет на долговечность и несущую способность стены. Марки морозостойкости для керамзитобетонных блоков так же прописаны в ГОСТе и соответствует следующим показателям: F200, F150, F100, F50, F35, F25, F15. Цифровое значение соответствует количеству циклов заморозки и оттаивания блока пропитанного водой, которое он может выдержать без потери качества.

Огнестойкость или категория пожарной безопасности керамзитобетона самая высокая и соответствует классу А1. Это значит, что при воздействии на блоки открытого огня, в течении 7 — 10 часов, они не разрушатся.

Паропроницаемость

| Плотность, кг/м³ | Паропроницаемость, мг/(м·ч·Па) |

| 600 | 0,256 |

| 800 | 0,187 |

| 1000 | 0,138 |

| 1200 | 0,108 |

| 1400 | 0,094 |

Кроме этого, керамзитобетон отличается способностью поглощать излишки влаги из воздуха, а при низкой влажности отдает ее. Таким образом, в помещении построенном из таких блоков всегда оптимальный и комфортный микроклимат.

Маркировка

Маркировка керамзитобетонного блока расскажет вам о самых важных технических параметрах изделия. Первая буква «К» в маркировке говорит о искусственном происхождении камня. Вторая и третья буквы, соответственно, говорят об области применения и назначении:

- «С» – стеновой;

- «П» – перегородочный;

- «Л» – лицевой;

- «Р» – рядовой.

Две следующие буквы показывают назначение блока в кладке:

- «УГ» — угловой;

- «ПР» – порядовочный;

- «ПЗ» – для перевязки.

Присутствие в маркировке значения «ПС» означает, что перед нами пустотелый блок. Затем в маркировке идет длина блока, марка прочности, морозостойкости и плотности. Таким образом, можно прочитать всю важную информацию о материале.

Так например: возьмем блок с маркировкой «КСЛ-ПР-ПС-39-75-F20-1200». Это значит, что перед нами камень стеновой, лицевой, порядовочный, пустотелый, длиной 39 см, его прочность на сжатие соответствует 75 кг/см², показатель морозостойкость 20 циклов, а плотность 1200 кг/м³.

Так как керамзит сам по себе материал пористый и легкий, то и вес блоков получается сравнительно легким. Масса керамзитового блока напрямую зависит от его размера и плотности. Вес стандартного блока, размером 390 × 190 × 188 мм составляет 14,7 кг.

Если сравнивать с кирпичом даже пустотелым, масса которого составляет 2,6 кг, то разница будет ощутима. Дело в том, что один блок заменяет 7 кирпичей, умножаем 2,6 × 7 = 18,2 кг. Разница около 4 кг, при больших объемах, получается значительной.

| Вид керамзитобетонного блока | Артикул | Размер (мм) | Вес (кг) |

| Двух пустотный | СКЦ-1Р | 390 × 190 × 188 | 14,7 |

| Двух пустотный | СКЦ-1Л | 390 × 190 × 188 | 17,5 |

| Семи щелевой | СКЦ-1РГ 01/01С | 390 × 190 × 188 | 12,2 |

| Семи щелевой | СКЦ-1РГ | 390 × 190 × 188 | 16,8 |

| Перегородочный | СКЦ-3Р 01/01С | 390 × 90 × 188 | 5,1 |

| Перегородочный | СКЦ-3Р | 390 × 90 × 188 | 9,7 |

| Перегородочный (80 мм) | СКЦ-3Р-80 01/01С | 390 × 80 × 188 | 5,1 |

| Перегородочный (80 мм) | СКЦ-3Р-80 | 390 × 80 × 188 | 8,4 |

| Рядовой гладкий | СКЦ-14Р-80 01/01С | 390 × 188/196 × 140 | 7 |

| Рядовой гладкий | СКЦ-14Р | 390 × 188/196 × 140 | 10,9 |

| 4-х пустотный столбовой | СКЦ-1С | 390 × 390 × 188 | 34,3 |

| Полнотелый | СКЦ-1ПРП 01/01С | 390 × 190 × 188 | 16,9 |

| Полнотелый | СКЦ-1ПРП | 390 × 190 × 188 | 26 |

| Полнотелый | СКЦ-25Р | 250 × 188 × 120 | 9,9 |

| Полнотелый | СКЦ-25Л | 250 × 188 × 120 | 12,8 |

3.1. Прочность.

Значения прочности керамзитоблоков:

- теплоизоляционных — 5-25 кг/см2;

- конструктивно-теплоизоляционных – 35 — 100 кг/см2;

- конструктивных — 100 — 500 кг/см2.

3.2. Объёмный вес.

Объёмный вес керамзитоблоков:

- теплоизоляционных — 350-600 кг/м 3;

- конструктивно-теплоизоляционных – 600 — 1400 кг/м 3;

- конструктивных — 1400 — 1800 кг/м 3.

3.3. Теплопроводность.

Теплопроводность керамзитоблоков – 0,14-0,66 Вт/(м*К). Теплопроводность растёт с увеличением содержания цемента. По этому показателю теплоизоляционные блоки находятся на уровне дерева. Даже конструктивные предпочтительнее бетона и кирпича. Применение в строительстве пустотелых блоков уменьшает теплопроводность стен и делает дом теплее.

3.4. Морозостойкость.

Морозостойкость увеличивается с уменьшением пористости. Минимальные значения (15 — 50 циклов) — у теплоизоляционных керамзитоблоков. У конструктивно-теплоизоляционных — до 150 циклов, у конструктивных — до 500.

3.5. Усадка.

Усадка керамзитоблоков находится на уровне тяжелых бетонов — 0,3-0,5 мм/м.

3.6. Водопоглощение.

Водопоглощение керамзитоблоков – 5 — 10% по массе. Значение может быть снижено путём добавления в керамзитобетонную смесь комплексных добавок и пластификаторов.

3.7. Паропроницаемость.

Паропроницаемость керамзитоблоков — 0,3-0,9 мг/(м*ч*Па). Значение увеличивается с увеличением пористости и степени пустотелости. Для теплоизоляционных блоков значения максимальны, для конструктивных – минимальны.

3.8. Огнестойкость.

Предел огнестойкости керамзитоблоков – 180 минут при температуре 1050 С.

3.9. Стоимость.

Стоимость керамзитоблоков зависит от степени пустотелости, от прочности, определяющейся содержанием цемента, и находится в пределах 2200-3500 руб/м3.

3.10. Звукоизоляция.

Звукоизоляционные свойства керамзитоблоков улучшаются с увеличением пористости. Перегородка из теплоизоляционных блоков размерами 590х90х188 мм обеспечивает звукоизоляцию на уровне 45-50 Дб.

3.11. Максимальная этажность строения.

Конструктивные керамзитоблоки позволяют осуществлять высотное строительство. Возможно возведение 12-этажных домов

Таблица 2: Характеристики керамзитоблоков

Размеры керамзитоблоков и их стоимость

4.1 В зависимости от назначения и области применения блоки подразделяют на следующие:- стеновые (С);- перегородочные (П);- лицевые (Л);- рядовые (Р);- блоки примыкания (ПР);- угловые (УГ).

4.2 Лицевые блоки изготовляют в зависимости от применения с двумя лицевыми поверхностями — боковой и торцевой или с одной — боковой.

4.3 Качество поверхности керамзитобетонных блоков должны соответствовать требованиям ГОСТ 13015.

4.4 Лицевые блоки изготовляют с гладкой, рифленой или колотой фактурой лицевой поверхности; по цвету — неокрашенными или цветными из керамзитобетонной смеси с применением цветных цементов.Допускается по согласованию с потребителем изготовление лицевых камней со шлифованной фактурой.

4.5 Цвет лицевой поверхности блоков должен соответствовать цвету образца-эталона, утвержденного предприятием-изготовителем.

4.6 Номинальные размеры блоков по длине , ширине и высоте должны назначаться в соответствии с требованиями модульной координации размеров в строительстве по ГОСТ 28984.

4.7 Торцы блоков могут быть плоскими, с пазами или иметь шпунт и гребень. Углы блоков могут быть прямыми или закругленными.Примечание — Радиус закругления углов указывают в рабочих чертежах.Опорные поверхности блоков могут быть плоскими или иметь продольные пазы, расположенные на расстоянии не менее 20 мм от боковой поверхности блока.

4.8 Блоки изготовляют полнотелыми и пустотелыми.

4.9 Пустоты необходимо располагать перпендикулярно опорной поверхности блока и распределять равномерно по его сечению. Пустоты могут быть сквозные и несквозные.

4.10 Толщина наружных стенок пустотелых блоков должна быть не менее 20 мм.

4.11 По прочности на сжатие блоки подразделяют на марки (классы): M5, M10, M15, M25, M35, M50, M75, M100, M150 (B10), M200 (B15), M250 (B20), M300 (B22,5), M350 (B25), M400 (B30), M450 (B35), M500 (B40).

4.12 По морозостойкости блоки подразделяют на марки: F15, F25, F35, F50, F75, F100, F150, F200, F300, F400, F500.

4.13 Марка керамзитобетона по средней плотности должна быть не более D2000.

КБСЛ-50-M25-F35-D600 ГОСТ

Производители ориентируются на выпуск изделий тех габаритов, которые реализуются лучше – это аксиома. Поэтому ниже приведены данные по блокам из керамзитобетона, чаще всего поступающим в продажу.

| Размеры | Плотность | Розничная цена, руб/шт | |

| Полнотелые | Пустотелые | ||

| 390x140x188 | 750 | 50,6 | |

| 820 | 54,5 | ||

| 1 000 | 41,8 | ||

| 1 150 | 43,6 | ||

| 1 300 | 64,1 | ||

| 1 650 | 52 | ||

| 390x90x188 | 750 | 31 | |

| 1 000 | 22,5 | ||

| 1 650 | 26 | ||

| 250x120x188 | 1 750 | 30,1 | |

Преимущества и минусы материала

В заключение попробуем сравнить несколько видов блоков: из керамзито- пено- и газобетона. В таблице ниже приведены характеристики этих материалов.

| Характеристики | Керамзитобетонный блок | Пеноблок | Газосиликатный блок |

| Прочность (кг/см2) | 25 — 150 | 10-60 | 10-40 |

| Теплопроводность | 0,15 — 0,45 | 0,10-0,40 | 0,10-0,30 |

| Плотность (кг/м3) | 500 — 1800 | 450-900 | 200-900 |

| Морозостойкость | 15 — 50 | 15-50 | 15-35 |

| Водопоглощение (в %) | 50 | 85 | 95 |

Сравнительно небольшой срок использования новых технологий вызывал много споров среди строителей. Рассмотрим плюсы и достоинства материала.

К плюсам можно отнести:

-

Сравнение теплоотдачи для различных стен. Маленький вес удобен в транспортировке и монтаже, снижаются затраты на заливку мощного фундамента.

- Экологичность керамзитобетонных блоков не поддается сомнению, в производстве задействовано природное сырье: цемент, песок, керамзит, вода. Экологичный состав – стоящее преимущество для ценителей натурального сырья.

- По звукоизоляции превосходит любой легкий бетон, этому способствуют особенности состава, и возведение дополнительных защит от шума не понадобится.

- Материал имеет высокий коэффициент теплопроводности, накапливая тепло внутри, отдает его медленно и равномерно, поэтому его используют в теплых и холодных климатических условиях. Проведенные эксперименты показали, что использование керамзита сокращает потери тепла на 75 процентов и не требует дополнительного утепления, что во много раз превосходит свойства пескоцементного кирпича.

- Особого ухода керамзитобетонные блоки не требуют – это не маленький плюс. Сохраняют свои технические характеристики на протяжении 50 лет, что существенно увеличивает срок службы.

- Высокий коэффициент прочности — важное свойство, при М75 каждый квадратный сантиметр способен выдержать без разрушения нагрузку в 75 килограмм. До армированного бетона конечно далеко, но стеновому материалу это не нужно.

- Гранулы керамзита при обжиге покрываются корочкой, именно она придает герметичность, низкое впитывание влаги, позволяет создавать свободный воздухообмен и таким образом регулировать уровень влажности.

- Индивидуальные особенности увеличивают отличную сопротивляемость огню, что позволяет использовать керамзит в строительстве любой категории.

- Экологическая безопасность. Керамзитобетон производится из натуральных материалов (цемент, песок, глина), что обеспечивает его высокую экологичность. Материалу присвоен первый класс радиационной безопасности. Он полностью соответствует современным санитарно-гигиеническим требованиям по показателям звукоизоляции и паропроницаемости.

- Теплопроводность керамзитобетона и использование в строительстве пустотелых блоков делает дома из этого материала теплыми.

- Низкий удельный вес керамзитоблоков позволяет сэкономить на устройстве фундамента и транспортировке.

- азмеры и вес блоков снижают затраты рабочей силы и цементного раствора при возведении стен, ускоряют строительство.

- Низкая гидроскопичность и, как следствие, высокая морозоустойчивость повышают срок службы сооружений из керамзитоблоков, дают возможность экономии на защите стен.

- Применение блоков со сквозными пустотами позволяет сооружать внутри стен силовые каркасы, повышающие несущую способность конструкций.

- Низкие значения усадки обеспечивают экономию на косметических ремонтах.

Технические характеристики

Размеры

5.1 Блоки должны соответствовать требованиям настоящего стандарта и изготовляться по технологической документации, утвержденной в установленном порядке

5.2 Характеристики

5.2.1 Отклонения от номинальных размеров блоков и показатели внешнего вида не должны превышать значений, приведенных в таблице 1.Таблица 1

|

Наименование показателя |

Значение |

|

|

Рядовые блоки |

Лицевые блоки |

|

|

Длина и ширина, мм |

±3 |

±3 |

|

Высота, мм |

±4 |

±3 |

|

Толщина наружных стенок пустотелых блоков, мм |

3 |

3 |

|

Отклонение ребер от прямолинейности и граней от плоскостности, мм |

3 |

2 |

|

Отклонение боковых и торцевых граней от перпендикулярности, мм |

2 |

2 |

|

Наибольший размер раковины, мм |

4 |

4 |

|

Высота местного наплыва или глубина впадины, мм |

2 |

2 |

|

Глубина скола керамзитобетона на ребре, мм |

5 |

5 |

|

Суммарная длина сколов керамзитобетона на 1 м длины ребер, мм |

50 |

25 |

|

Число отбитостей и притупленностей углов глубиной до 20 мм, шт. |

2 |

1 |

|

Примечание — Впадины на гранулообразной, колотой и другой рельефной поверхности не являются дефектом. |

||

5.2.2 Жировые или другие пятна размером более 10 мм на лицевых поверхностях блоков не допускаются.

5.2.3 Число блоков с трещинами, пересекающими одно или два смежных ребра, и половняка в партии не должно быть более 5%.Половняком считают изделие, состоящее из парных половинок или имеющее поперечную трещину протяженностью на опорной поверхности более 1/2 ширины блока.

5.2.4 Прочность блоков в проектном возрасте и при отгрузке потребителю должна быть не менее требуемой прочности для соответствующего возраста, назначаемая предприятием-изготовителем по ГОСТ 18105.

80 — для блоков марок 100 и ниже,

90 — для блоков марок 100 и ниже,

70 — для блоков марок 150 и выше.

5.2.6 При отгрузке блоков с отпускной прочностью ниже требуемой в соответствии с их маркой предприятие-изготовитель должно гарантировать достижение блоками требуемой прочности в возрасте 28 сут со дня изготовления.

5.2.7 Морозостойкость определяют для блоков, применяемых для кладки наружных стен. Морозостойкость блоков для внутренних стен и перегородок не нормируется.

5.2.8 Блоки, предназначенные для кладки наружных стен зданий и сооружений, должны испытываться в кладке для определения теплопроводности.

5.2.9 Блоки относятся к пожаробезопасным негорючим изделиям в соответствии с ГОСТ 30244. По пожарной опасности блоки относятся к классу К0 по ГОСТ 30403.

5.3 Упаковка

5.3.1 Блоки укладывают на поддоны по ГОСТ 18343 или ГОСТ 9570. Формирование поддонов проводят непосредственно на технологической линии. Высота пакета с поддоном не должна превышать 1,3 м.На один поддон укладывают блоки одного типа.Масса пакета не должна превышать номинальную грузоподъемность поддона.

5.3.2 В качестве скрепляющих и упаковочных средств рекомендуются одноразовые средства пакетирования (например, полиэтиленовая пленка по ГОСТ 10354).

5.4 Маркировка

5.4.1 Блоки должны маркироваться в каждом пакете по одному изделию в любом ряду.Для маркировки на нелицевую (торцевую или боковую) поверхность блока наносят несмываемой краской с помощью трафарета (штампа) или оттиска-клейма товарный знак предприятия-изготовителя или его сокращенное наименование, а также условное обозначение блоков и штамп технического контроля.

5.4.2 Транспортная маркировка осуществляется по ГОСТ 14192.

5.4.3 В соответствии с классификацией по ГОСТ 19433 блоки не являются опасным грузом.

5.5 Требования к материалам

5.5.1 Керамзитобетон, применяемый для изготовления блоков, должен соответствовать требованиям ГОСТ 25820.

5.5.2 В качестве вяжущего для изготовления блоков следует применять цементы по ГОСТ 10178, ГОСТ 22266, ГОСТ 30515, ГОСТ 31108, белый портландцемент по ГОСТ 965 и цветной по ГОСТ 15825.

5.5.3 В качестве заполнителя для изготовления блоков следует применять керамзитовые гравий и песок по ГОСТ 32496, золы-уноса тепловых электростанций по ГОСТ 25818, песок из шлаков черной и цветной металлургии по ГОСТ 5578, пористый песок из горных пород по ГОСТ 22263, вспученный перлитовый песок по ГОСТ 10832, песок по ГОСТ 8736, золошлаковые смеси тепловых электростанций по ГОСТ 25592.

5.5.4 Для изготовления цветных блоков могут быть использованы пигменты неорганического происхождения.

5.5.5 Добавки, применяемые для приготовления керамзитобетонной смеси, должны соответствовать требованиям ГОСТ 24211. Виды и содержание добавок определяют опытным путем.

5.5.6 Вода для приготовления керамзитобетонной смеси должна соответствовать требованиям ГОСТ 23732.

5.5.7 Удельная эффективная активность естественных радионуклидов в материалах, применяемых для изготовления блоков, не должна превышать 370 Бк/кг (класс I по ГОСТ 30108).

Преимущества и минусы материала

- Керамзитобетон уступает в прочности тяжелым бетонам. Нежелательно использование керамзитоблоков при устройстве фундаментов.

- Неидеальная геометрия блоков.

- При многоэтажном строительстве необходимо использовать блоки с повышенным содержанием цемента. Следствием этого является необходимость устройства более мощного фундамента, ухудшение теплоизоляционных качеств сооружения и общее удорожание проекта.

В зависимости от назначения керамзитоблоки могут использоваться для утепления домов, строительства зданий (в том числе многоэтажных), возведения инженерных сооружений (мостов, эстакад).

Перевозка керамзитоблоков осуществляется любым транспортом на поддонах. Высота пакета с поддоном не должна превышать 1,3 м. Камни с глухими отверстиями укладывают пустотами вниз. Сформированные транспортные пакеты складируются в один ярус. Не допускается проведение разгрузочно-погрузочных работ вручную.

Приемка изделий, хранение и транспортировка

Помимо технических и физических свойств стандарт содержит в себе исчерпывающую информацию о правилах приемки продукции, которые мы сейчас и рассмотрим.

Правила приемки

Инструкция по вопросам приемки изделий выглядит следующим образом:

- Изделия принимаются контрольным органом изготовителя;

- Приемка производится на основе итогов приемосдаточных и периодических испытаний соответствия продукции стандартам;

- Максимальной партией считается количество равное 250 м3. За партию принимается набор изделий, изготовленных в одну смену, из одинакового сырья и обладающих аналогичными показателями свойств и качеств;

- К приемо-сдаточным испытаниям относятся: контроль прочности на сжатие, отпускная прочность, геометрические отклонения изделий, иные внешние характеристики.

- Периодическим испытаниям подвергаются: показатель морозостойкости, теплопроводности, плотности, звукоизоляции.

Каждая партия изделий должна сопровождаться документом о соответствии (качестве), в котором содержится следующая информация:

- Номер партии, дата изготовления и дата выдачи документа;

- Номер стандарта;

- Количество изделий;

- Дата приемки материала;

- Прочность на сжатие;

- Морозостойкость блоков;

- Марка плотности;

- Наименование производителя и его адрес;

- Условное обозначение изделий.

Перевозка изделий может быть осуществлена любым видом транспорта. При перевозке должны быть соблюдены требования к креплению материала и упаковке. Разгрузочно-погрузочные работы запрещается производить методом навала (сбрасывания).

Хранение осуществляется преимущественно на поддонах установленного образца. Изделия должны быть защищены от воздействий окружающей среды, путем изоляции их при помощи пленки. Хранение может производиться как на закрытой, так и открытой площадке.

Хранение керамзитоблоков, фото

6.1 Блоки должны быть приняты техническим контролем предприятия-изготовителя.

6.2 Приемку блоков проводят партиями по результатам приемосдаточных и периодических испытаний.Партией считают количество блоков одного типа, изготовленных в течение одной смены по одной технологической схеме из материалов одного вида и качества, но не более 250 м.Допускается при небольшой сменной выработке размер партии устанавливать в объеме недельной выработки, но не более 250 м.

6.3 Показатели свойств блоков, определяемые при приемосдаточных и периодических испытаниях, приведены в таблице 2.

Таблица 2

|

Определяемые параметры |

Периодичность испытания |

|

Приемо-сдаточные испытания |

|

|

Прочность на сжатие |

Для каждой партии (три блока из выборки по 6.6 или три образца-куба) |

|

Отпускная прочность |

То же |

|

Линейные размеры |

Для каждой партии (по выборкам) |

|

Отклонение от прямолинейности ребер и плоскостности граней |

То же |

|

Отклонение от перпендикулярности граней и ребер |

« |

|

Категория бетонной поверхности |

« |

|

Соответствие лицевых поверхностей и фактуры эталону |

« |

|

Периодические испытания |

|

|

Морозостойкость |

Один раз в 6 мес, а также каждый раз при изменении сырьевых материалов и технологии изготовления |

|

Средняя плотность |

Один раз в 10 дней, а также каждый раз при изменении сырьевых материалов, технологии изготовления и пустотности |

|

Изоляция воздушного шума (за исключением полнотелых лицевых декоративных блоков для облицовки стен) |

При постановке на производство |

|

Теплопроводность |

При постановке продукции на производство, а также при изменении сырьевых материалов, технологии изготовления и пустотности за счет изменения размера пустот или их количество |

6.4 Удельную эффективную активность естественных радионуклидов контролируют при входном контроле по данным документов о качестве сырьевых материалов от поставщика.При отсутствии у поставщика указанного документа партию сырьевых материалов не принимают.

6.5 Контроль по показателям внешнего вида, точности размеров и формы проводят в соответствии с требованиями ГОСТ 23616.

6.6 Объем выборки, приемочные и браковочные числа должны соответствовать указанным в таблице 3.

Таблица 3

|

Объем партии, шт. |

Объем выборки, шт. |

Приемочное число |

Браковочное число |

|

91-280 |

13 |

3 |

4 |

|

281-500 |

20 |

5 |

6 |

|

501-1200 |

32 |

7 |

8 |

|

1201-3200 |

50 |

10 |

11 |

|

3201-10000 |

80 |

14 |

15 |

|

10001 и более |

125 |

21 |

22 |

6.7 Изделия в выборке, не соответствующие требованиям настоящего стандарта, считают дефектными.Партию принимают по каждому показателю, если число дефектных блоков в выборке меньше или равно приемочному числу.Партию не принимают (бракуют), если число дефектных блоков больше или равно браковочному числу.

6.8 Партия блоков, не принятая в результате выборочного контроля, должна приниматься поштучно. При этом проверяют показатели, по которым партия не была принята.

6.9 Для определения прочности на сжатие, морозостойкости, средней плотности, соответствия цвета лицевых поверхностей блоков эталону из выборки отбирают блоки в соответствии с таблицей 4.

Таблица 4

|

Наименование показателя |

Число отбираемых изделий, шт., не менее |

|

Прочность на сжатие: |

|

|

— в проектном возрасте |

3 |

|

— отпускная прочность |

3 |

|

Морозостойкость: |

|

|

— по потере прочности |

3 контрольных и 6 основных |

|

— по потере массы |

3 контрольных и 6 основных |

|

Средняя плотность |

3 |

|

Цвет |

3 |

|

Примечание — Допускается проводить определение прочности на сжатие и средней плотности на одних и тех же блоках. |

|

6.10 Каждая партия блоков должна сопровождаться документом о качестве, в котором указывают:- наименование предприятия-изготовителя и его адрес;- условное обозначение блоков;- номер и дату выдачи документа; — дату изготовления блоков; — дату приемки блоков;- марку блоков по прочности на сжатие;- марку блоков по морозостойкости;- марку блоков по средней плотности;- теплопроводность;- обозначение настоящего стандарта.

Методы контроля качества материала

Рассмотрим при помощи таблицы сущность методов контроля основных технических, физических и внешних качеств изделий.

| Наименование | Краткое описание |

| Прочность изделий | Прочность изделий проверяется путем помещения отобранного образца под пресс, где на него оказывается воздействие, вплоть до разрушения. |

| Теплопроводность | Контроль осуществляется путем создания стационарного потока тепла, направленного на изделие нужной толщины.

При этом производят измерение плотности этого потока, толщины образца и температуры его граней. |

| Морозостойкость | Контроль осуществляется путем повременного замораживания и размораживания образца с использованием специализированных камер. После проведения нужного количества циклов производят измерение изменений, касающихся плотности, массы. |

| Внешние характеристики, такие как насыщенность цвета, фактура. | Контролируются путем сравнения с установленными эталонами. Один из которых – чуть бледнее нормы, а второй – чуть ярче. Проверяемый образец не должен быть тусклее и ярче соответственно. |

| Геометрические отклонения и соответствие установленным размерам | Измеряются при помощи простых инструментов таких как угольник, линейка, штангенциркуль. |

| Звукоизоляция | Метод заключается в измерении давления звука в помещении низкого и высокого уровня с учетом того, что в первом звук поглощается. |

Пример протокола испытаний стенового керамзитобетонного блока

Поскольку самостоятельное производство на данный момент весьма распространено, стоит отметить, что данные испытания на проверку качества продукции проводятся для изделий, произведенных в заводских условиях. Кустарное изготовление, в том числе своими руками, в большинстве своем не исполняют требований ГОСТ, в силу отсутствия необходимого набора оборудования, обеспечивающего высокое качество материала.

Поэтому специалисты советуют не пренебрегать правилами и отдавать предпочтение изделиям, прошедшим проверку. Цена на них-выше, однако уверенность в соответствии показателям качеств налицо.

Видео в этой статье «Блоки керамзитобетонные: методы испытаний» содержит полезную информацию о ходе процесса.

7.1 Длину, ширину и высоту блоков, глубину и ширину торцевых пазов, размеры шпунта и гребня, толщину стенок наружных стенок пустотелых блоков, глубину и длину сколов керамзитобетона на ребре, размер раковин, высоту местных наплывов и глубину впадин измеряют по ГОСТ 26433.1 линейкой по ГОСТ 427, штангенциркулем по ГОСТ 166, угольником по ГОСТ 3749 с погрешностью не более 1 мм.

7.2 Длину и ширину блока измеряют по двум противоположным ребрам опорной поверхности, толщину — по середине боковых и торцевых граней. Каждый результат измерения оценивают отдельно.

7.3 Глубину отбитости и притупленности углов измеряют с погрешностью не более 1 мм штангенглубиномером по ГОСТ 162 или угольником по ГОСТ 3749 и линейкой по ГОСТ 427 по перпендикуляру от вершины угла или ребра, образованного угольником, до поврежденной поверхности.

7.4 Отклонение граней от плоскостности определяют, прикладывая линейку в середине каждой боковой и торцевой грани и измеряя образовавшийся зазор между ребром линейки и гранью. Отклонение ребер от прямолинейности определяют, прикладывая ребро линейки к каждому ребру боковых и торцевых граней и измеряя зазор между ребром линейки и ребром блока. Погрешность измерения не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерений.

7.5 Отклонение граней от перпендикулярности определяют, прикладывая к смежным граням угольник по ГОСТ 3749 и измеряя щупом или штангенглубиномером по ГОСТ 162 зазора, образовавшегося между угольником и ребром смежных граней. Погрешность измерения не более 1 мм. За результат принимают наибольшее значение из всех полученных результатов измерений.

7.6 Цвет лицевых поверхностей блоков определяют методом сравнения с двумя эталонами, из которых один имеет цвет менее насыщенного тона, другой — более насыщенного.Сравнение с эталонами проводят при дневном свете на открытой площадке на расстоянии 10 м от глаз наблюдателя. Блоки устанавливают между эталонами.

7.7 Среднюю плотность блоков определяют по ГОСТ 12730.1 и ГОСТ 7025.

7.8 Прочность на сжатие целых блоков определяют по ГОСТ 8462. Прочность на сжатие керамзитобетона блоков определяют по ГОСТ 10180 на образцах-кубах размером 150x150x150 мм.Допускается определять прочность на сжатие блоков неразрушающими методами по ГОСТ 17624 в местах, оговоренных в рабочих чертежах, или по ГОСТ 22690.

7.9 Морозостойкость керамзитобетона блоков определяют на образцах-кубах размером 150x150x150 мм по ГОСТ 10060.

7.10 Теплопроводность блоков в кладке определяют по ГОСТ 530, теплопроводность керамзитобетона определяют по ГОСТ 7076.

7.11 Испытания на изоляцию воздушного шума стенами из блоков следует проводить по ГОСТ 27296.

Приемка изделий, хранение и транспортировка

Правила приемки

8.1 Блоки должны храниться в штабелях, между которыми устраивают продольные и поперечные проходы шириной не менее 1 м. Продольный проход располагают по оси складской площадки, а поперечные через каждые 20-30 м.Площадки должны иметь спланированное твердое покрытие с уклоном 1%-2% в сторону внешнего контура с устройством водостоков и периодически очищаться от грязи, снега и льда. Высота штабеля должна быть не более 2,5 м (не более двух поддонов в штабель).

8.2 Размещение блоков в штабелях проводят раздельно по типам и маркам, а лицевые изделия, кроме того, раздельно по цвету и фактуре лицевой поверхности.

8.3 Блоки перевозят автомобильным или железнодорожным транспортом в соответствии с правилами перевозок грузов этими видами транспорта.

8.4 Погрузка и выгрузка блоков вручную (набрасыванием или сбрасыванием) не допускаются.