Расчет объема муфельной печи

На рисунке ниже представлен муфель печи для обжига керамики, т.е. рабочий слой печи или по другому внутренний изоляционный слой. В основном он имеет плотную структуру, так как чаще всего используется для крепления нагревательных элементов (спиралей), а так же для придания рабочему слою механической прочности.

муфель печи

https://www.youtube.com/watch?v=ytcopyrightru

V=S*H (дм3=литры),

где S=2*K*(F)2 — площадь дна муфеля; K=2,41 — коэффициент; F- длина внутренней грани муфеля (дм) (см.рис.1); H-высота внутренней части муфеля (дм) (см.рис.1).

Так как объем печи принято выражать в литрах, то все величины должны быть выражены в дециметрах.

V= 13,76*2,39 = 32,8 ≈ 33 (дм3 ) =33 (литра), где

S= 2*2,41*(1,69)2 = 13,76 (дм2 ); K=2,41; F= 169 (мм) = 16,9 (см) = 1,69 (дм); H= 239 (мм) = 23,9 (см) = 2,39 (дм);

Изготовление печи для обжига керамики.

Для изготовления печей мы используем самые современные материалы. Для рабочего слоя футеровки (муфель и крышка печи) мы используем легковесный огнеупорный кирпич, который привозим из Германии. Данный кирпич обладает отличными термо-характеристиками, а именно имеет низкую теплопроводность, высокую термо- и жаростойкость.

Классификационная температура применения данного кирпича 1430°С. При всем этом кирпич достаточно легкий за счет малой плотности и хорошо обрабатывается механически. Это позволяет фрезеровать пазы в кирпичах под установку нагревательных элементов. Фрезерование обеспечивает наивысшую точность пазов под спираль.

Легковесный огнеупорный кирпич Легковесный огнеупорный кирпич Легковесный огнеупорный кирпич

Крышка печи

Крышка печи изготавливается из двух слоев огнеупорного кирпича. При этом, второй слой перекрывает швы первого слоя, что позволяет увеличить прочность крышки. На большинстве печей западного и Российского производства идет только один слой кирпичей.

Так же в кирпичах выполнены фаски, что предотвращает сколы кирпичей при расширении (нагреве) материала.

Во внешних слоях муфеля и крышки печи мы применяем дополнительные изоляционные огнеупорные слои, которые имеют еще меньшую теплопроводность при значительно меньшем весе.

В качестве таких материалов могут выступать огнеупорные маты из керамического волокна, муллитокремнеземистый картон (МКРКГ) и т.д.

Таким образом, чем меньше теплопроводность материалов, тем лучше тепловые показатели печи.

| Материал |

Максимальная температура применения,°C |

Теплопроводность, Вт/м*К | Плотность материала, кг/м3 |

| Легковесный кирпич | 1430 | 0,28 при 600°C | 770 |

|

Керамическое волокно |

1260 | 0,27 при 1000°C | 128 |

| Картон МКРКГ-400 | 1150 | 0,11 при 600°C | 400 |

Комплексное применение данных материалов существенно экономит энергоресурсы, а так же экономит время на разогрев и охлаждение печей. К сожалению многие современные, как западные, так и Российские производители изготавливают печи для обжига из керамики только с применением огнеупорных кирпичей, делая печи менее эффективными.

Первым делом нужно найти корпус для будущей печки. Для этого достаточно немного оглядеться по сторонам. У нас нашлась вот такая стиральная

машинка, а точнее то, что от нее осталось.

https://www.youtube.com/watch?v=https:accounts.google.comServiceLogin

Если

же вы оказались в таком месте, где старые стиральные машинки и холодильники не выбрасывают, то можно прикупить лист оцинковки и собрать корпус из него. Размеры

корпуса: около полуметра ширина и длина, высота — немного меньше метра.

Металлическая коробка у нас есть, теперь нужно укрепить дно нашей будущей печки. Для этого лучше всего использовать уголок. У нас уголка под рукой

не оказалось, поэтому мы приварили обычную трубу, миллиметров 15 в диаметре. По углам привариваем кусочки из трубы диаметром побольше — это будут ножки.

Также нужно будет укрепить верх корпуса, дверцу и хотя бы одно ребро, на которое будут приварены петли для дверцы.

На дно выкладываем слой базальтовой ваты толщиной около 10 мм. (Такой же слой нужно будет проложить и по стенкам.) Для того, чтобы вата не смялась под

весом камеры, нужно проложить несколько кусочков квадратной трубы или уголка. После этого закрываем вату листом металла.

Теперь нужно определиться с огнеупорами, из которых будет сделана

камера.

Вариант 1. Очень хороший вариант — волокнистые огнеупорные плиты. Их можно заказать нужного размера, или разрезать на месте. Понадобится всего шесть таких плит.

Шамотный кирпич.

Вариант 2 — шамотный огнеупорный кирпич. Обычно везде продается тяжелый шамотный кирпич. Из него кладут камины и другие печи. Для

нашей же печки лучше использовать легковесы — марки ША или ШЛ. В наших окрестностях таких кирпичей почему-то никто не продает, в итоге кирпичи нашлись

у друзей. Кирпичи оказались б/у, на зато достались совершенно бесплатно.

Для связки кирпичей лучше всего использовать мертель, соответствующий марке кирпича. Но есть варианты попроще. Например огнеупорная глина или готовая

огнеупорная кладочная смесь. Смесь можно найти там, где продаются камины, или же

там, где вы найдете огнеупорный кирпич. А для того, чтобы приклеить кирпич к металлическому листу к смеси нужно добавить цемент — до 30%.

Камера печи для обжига керамики.

Приступаем к кладке. Кирпичи должны быть плотно подогнаны друг к другу. Швы — не больше 5 мм. Для этого некоторые кирпичи нужно подпилить до

нужных размеров. Если же вам достанется б/у кирпич, как в нашем случае, то на каждом нужно будет еще и опилить края, чтобы сформировать ровные грани.

| Сначала выкладываем дно печи. Огнеупорная смесь затворяется водой, размешивается. Для наружнего слоя делаем отдельный расствор — с цементом. Перед кладкой каждый кирпич нужно вымочить в воде, иначе смесь будет высыхать на нем очень быстро. |

|

| Теперь поднимаем стенки. Между кирпичем и коробом прокладываем базальтовую вату и лист металла. (Если же укладывать кирпичи не торцом, а плашмя, то можно обойтись и без слоя ваты. | |

| С верхом придется повозиться подольше: крайние кирпичи наклонены немного вверх, между ними — в середине закладываются блоки в виде трапеции. Дверцу также выкладывем кирпичём, по периметру вырезаем четверть, так чтобы образовался выступ, который будет заходить в окно печи. |

|

| Теперь можно приварить петли и притереть нашу дверцу. Важно сделать так, чтобы зазор между кирпичами дверцы и корпуса был как можно меньше. |

Спирали можно найти уже готовые, (например на рынке) или свить самим из нихромовой или фехралевой проволоки. Важно, чтобы витки спирали не

соприкосались друг с другом.

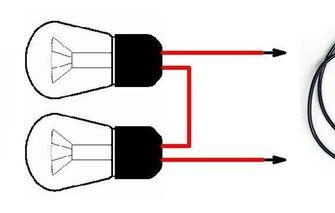

Сделаем два контура спиралей, так чтобы можно было регулировать температуру переключателем как в электрической плитке. Концы проволоки выводим

наверх. Наверху, снаружи устанавливаем керамическую пластину от электроплитки и закрепляем болтами концы проволоки.

Переключатель спиралей. Вот такой переключатель нам нужен. С одной стороны 2 контакта, с другой — 3. Устанавливаем переключатель, так чтобы

его выступающий штырь выходил наружу, на переднюю панель. Подсоединяем провода. К двум контактам подходят фаза и ноль.

| В первом положении: контуры спиралей подключаются последовательно — это самая низкая температура. | Во втором положении: подключается один из контуров — это более высокая температура. Здесь важно, чтобы подключался тот контур, который идет понизу, чтобы изделия, расположенные в самом низу тоже прогревались. |

В третьем — подключаются оба контура параллельно, это самая высокая температура.

Вот, собственно и все. Теперь нужно хорошенько высушить нашу печку. Для этого ее нужно поставить в теплое место — к батарее отопления или на солнце

и забыть про нее на месяц, а лучше на два. После этого, нужно будет окончательно просушить печку, включив ее в сеть на первой «скорости» на несколько часов.

Когда из нее престанит валить пар — печка высохла. Можно начинать обжиг.

Подключать такую печь желательно к усиленной розетке — той, к которой подключается электроплита. Или провести толстый провод от щитка. Также хорошо бы

поставить еще дополнительный автоматический выключатель (автомат защиты).

Да, и последнее: не забывайте — с такой электрической печью для обжига, тем более с открытыми спиралями, нужно быть очень осторожным. Любая оплошность

может привесть к очень печальным последствиям. Если вы слабо разбираетесь в электрике, обязательно посоветуйтесь со специалистом. Ни в коем случае не

прикасайтесь к спиралям под напряжением.

Расчёт нагревателей печи для обжига керамики.

Формулы и принцип расчёта подходит, как для камерных, так и для муфельных печей. Хоть представленный расчёт упрощенный, но тем не менее, его

более чем достаточно для изготовления самодельной муфельной, камерной печи, электротигеля и т.п.

Коротко, вся суть расчёта заключается в том, что исходя из заданной мощности оборудования подобрать нагреватель такого сопротивления, чтобы

проходящий через него ток был необходимой плотности, и был способен разогреть нагреватель до заданной температуры.

Температура до которой раскалиться нагреватель зависит от удельного

сопротивления материала нагревателя (физическое свойство), его сечения и тока

который через него проходит.

Существуют профессиональные, сложные методы расчёта, учитывающие много различных нюансов, но все они, в итоге, базируется на описаном выше принципе.

Пример расчёта нагревателя для печи.

https://www.youtube.com/watch?v=ytdevru

Требуется: печь для обжига керамики мощностью 3 кВт.,

напряжение сети U = 220 В; температура нагревателя 950°C.

Расчётную температуру следует брать с некоторым запасом. Заданная исходная мощность определяется эмпирически исходя из 100 Вт. мощности на 1 литр

объёма камеры печи. 3 кВт мощности — достаточно для камеры объёмом в !!! 30 литров. Это уже крупная печь !!!

Для работы при таких температурах можно использовать как нихром, так и

фехраль.

Недостатки нихрома: 1200°C — это практически предельная температура

работы, а значит такой нагреватель будет не очень долговечен. Из достоинств:

широко доступен, дёшев, хорошие механические свойства как при низких, так и при высоких температурах.

Недостатки фехрали: при высоких температурах очень хрупок и очень

сильно удлиняется, отчего спираль может выпадать из пазов. Дешевые марки могут

вступать в реакцию с шамотной камерой и окислами железа. Из достоинств: выдерживает более высокие температуры, до 1400°C.

В качестве нагревателя в нашем варианте лучше выбрать нихром.

1. Сначала необходимо определить силу тока, которая будет проходить

через нагревательный элемент. формула «Закон Ома», где U — напряжение сети; P —

мощность в Ватах; А — сила тока в Амперах.I = P / U = 3000 / 220 = 13,64 А.

2. Теперь нужно найти необходимое сопротивление R нагревателя: R = U / I = 220 / 13,64 = 16,13 Ом;

https://www.youtube.com/watch?v=ytcreatorsru

В нихромовой проволоке нужно создать такую плотность тока при вычисленной его силе (А), чтобы она смогла разогреться до нужной температуры.

Если взять кусок нихромовой проволоки, пусть даже подходящей по сопротивлению,

но маленького сечения, то плотность тока будет такой, что проволока сгорит. Если сечение окажется слишком большим, то проволока не выдаст нужной температуры,

даже при полном потреблении расчётной мощности.

3. Диаметр проволоки следует подбирать по таблице, приведённой в

ГОСТ 12766.1-90 «Проволока из прецизионных сплавов с высоким электрическим

сопротивлением. Технические условия.»

Согласно этого ГОСТа для наших условий подходит нихромовая проволока диаметром 0,9 мм., сечение такой проволоки составит (площадь круга,

геометрия 7 класс) = 0,636 мм2. Удельное сопротивление нихрома такого диаметра составит ρ = 1,11 Ом · мм2 / м.

4. Определим необходимую длину нихромовой проволоки. R = ρ · l / S, где R — сопротивление нагревателя; Ом, ρ — удельное электрическое сопротивление

материала нагревателя [Ом · мм2 / м]; l — длина нагревателя, м; S — площадь поперечного сечения, мм2.

Таким образом, получим длину нагревателя: l = R · S / ρ = 16,13 · 0,636 / 1,11 = 9,24 м.

Скорость разогревания печи.

Для того чтобы, убедиться, что изначальная мощность выбрана правильно, можно очень просто подсчитать скорость разогревания печи до максимальной

температуры, как на холостом ходу, так и в рабочем.

Для подсчёта необходимо знать такую физическую величину, как удельная теплоёмкость материалов. Это физические данные, их получают эксперементальным

путём и они есть в таблицах свойств материалов. Удельная теплоёмкость шамотно-глиняных материалов, в среднем = 0,88 кДж/кг °С.

Для расчёта необходимо будет узнать общий вес (в килограммах)

футеровки печи, т.е. того самого шамотного кирпича, из которого сложена камера печи, т.к. он тоже забирает тепло от нагревателя. И общий вес загруженных в печь

керамических изделий. Допустим он составит 10 кг.

https://www.youtube.com/watch?v=ytaboutru

Базовая формула: Q=cm(t2 -t1), где t1 — начальная температура (температура окружающей среды); t2 — максимальная температура

разогрева; m — масса в кг.; c — удельная теплоёмкость; Q —

колличество теплоты в джоулях для разогрева массы m до температуры t2.

Отсюда, необходимое колличество теплоты: Q=cm(t2 -t1) =

0,88х10(950-20)=8184 кДж.

КПД камерной печи, с учётом теплопотерь через минеральную вату, дверцу

и т.п. = 70%, т.е. коэффициент 0,7. Отсюда, для разогрева печи необходимо Qитог

= 8184/0,7 = 11690 кДж.

Далее, применим закон Джоуля-Ленца: Qитог

= I2 х Rt, где I2 — ток в нагревателях, А; R — сопротивление нагревателя; t — искомое время нагрева.

Отсюда t = Q / I2R = 11690/ 13,642

х 16,13 = 3,9 часа.

Для такой самодельной печи, мощностью 3 кВт, время нагрева до максимальной температуры вполне нормально. Плавный продолжительный нагрев идёт

на пользу при обжиге керамики, когда все процессы преобразования в глине происходят равномерно.

Если нужно, чтобы печь разогревалась быстрее, то достаточно увеличить

мощность нагревателей или уменьшить толщину футеровки. В последнем случае надо

всего навсего распилить шамотные кирпичи пополам по толщине и улучшить теплоизоляцию минеральной ватой.

R= U/I (Ом) = 220/12,27 = 17,92 (Ом)

Рис.2 Расчет электрических параметров спирали муфельной печи

На данном этапе производится выбор материала нагревательного элемента. Хотел бы оговорить, что для данных целей наиболее часто используют нихромы и фехрали.

В печах для обжига керамики GRIFON мы используем суперфехраль GS SY по ряду весомых причин:

- это более дешевый сплав по сравнению с нихромом, так как не содержит никель;

- суперфехраль обладает лучшей жаростойкостью, чем нихромы (наибольшая рабочая температура 1450°С);

- данная марка фехрали обладает повышенной пластичностью, что облегчает навивку спиралей.

После выбора материала выбирается диаметр проволоки нагревательного элемента.

Диаметр спирали выбирается в зависимости от необходимого удельного электрического сопротивления (сопротивление в 1 метре проволоки, см. табл. 2). Большему уд. эл. сопротивлению соответствует меньший диаметр проводника, меньшему уд. эл. сопротивлению соответственно больший диаметр.

Табл.2. Выбор диаметра проволоки в зависимости от нужного диаметра и длины нагревательного элемента

|

Диаметр проволоки d, мм |

Физические свойства суперфехрали GS SY | |

|

Удельное элек-е сопротивление в 1 м проволоки ρ, (Ом/м) |

Количество метров в 1 кг |

|

| 0,18 | 54,7 | 5480 |

| 0,2 | 44,3 | 4512 |

| 0,3 | 19,7 | 2000 |

| 0,5 | 7,09 | 717 |

| 0,8 | 2,76 | 280 |

| 1 | 1,77 | 179,5 |

| 1,2 | 1,23 | 124,5 |

| 1,6 | 0,692 | 70,1 |

| 2 | 0,452 | 44,8 |

| 3 | 0,197 | 19,9 |

| 6 | 0,0491 | 4,98 |

| 8 | 0,0276 | 2,8 |

| 11 | 0,0159 | 1,45 |

От диаметра проводника зависит так же и длина проволоки нагревательного элемента. Так же хотелось бы отметить, что чем больше диаметр проволоки нагревательного элемента, тем дольше прослужит нагревательный элемент.

Таким образом, комбинируя выше перечисленные параметры подбирается спираль в муфель печи.

L = R/ρ , (м)

https://www.youtube.com/watch?v=ytpressru

Так как в данной печи мы используем диаметр проволоки d = 2 (мм) , то ρ = 0,452 (Ом/м). Тогда L= 17,92/0,452 = 39,64 (м)=3964 (см).

Самым важным расчетом в этом разделе является вычисление поверхностной мощности проволоки ψ, т.е. мощности которая выделяется с единицы площади проволоки.

В печах с высокими температурами поверхностная мощность ψ фехрали не должна превышать 1,4 Вт/см2 для проволоки диаметром до 4 мм. Если данное значение существенно превысить, то нагревательный элемент не выдержит температуры.

ψ=P/S , (Вт/см2), где

P- мощность печи,(Вт);

S=3,14*L*d — площадь поверхности проволоки, (см2), где

L- длина проволоки,(см);

d- диаметр проволоки,(см)

ψ=2700/2489,4=1,08 (Вт/см2), где S=3,14*3964*0,2=2489,4 (см2). Таким образом ψ=1,08{amp}lt;1,4 (Вт/см2), что удовлетворяет требованию.

Если требование не удовлетворяется, необходимо увеличивать диаметр проволоки или выполнять параллельное соединение.

Расчет диаметра, длины и удельной поверхностной мощности проволоки нагревательного элемента

P=J*V (Вт), где

V- внутренний объем печи (л) (см.раздел расчета объема);

J-удельная мощность, которая определяется исходя из объема печи:

- J=70÷100 (Вт/л) при объеме печи до 60 литров;

- J=50÷70 (Вт/л) при объеме печи свыше 60 литров;

P=81,81*33=2700 (Вт) = 2,7 (кВТ)

L = R/ρ , (м)

Расчет силы тока печи для обжига

I=P/U (А), где

https://www.youtube.com/watch?v=ytadvertiseru

P-мощность печи для обжига (см.раздел расчета мощности)

U-напряжение питания (В)

Напряжения питания целесообразно выбирать в зависимости от мощности печи для обжига:

- U=220 (В), при мощности печи до 5÷7 (кВт);

- U=380 (В), при мощности печи свыше 7 (кВт);

I= 2700/220 = 12,27 (А)

Для вашей собственной безопасности рекомендуем провести отдельную линию проводников от щитка квартиры (дома) до печи. В линию должны быть установлены собственные автоматические выключатели с необходимым номиналом. Сечение проводников выбирается исходя из мощности печи. Выбирайте сечение проводников в большую сторону.

Табл.1. Выбор сечения провода в зависимости от силы тока или мощности.

| Напряжение питания U = 220 (В) | ||

| Сечение провода, (мм2) | Ток,(А) | Мощность, (кВт) |

| 1,5 | 19 | 4,1 |

| 2,5 | 27 | 5,9 |

| 4 | 38 | 8,3 |

| 6 | 46 | 10,1 |

| 10 | 70 | 15,4 |

| 16 | 85 | 18,7 |

Процесс навивки и растяжения спирали для печи обжига керамики.

Навивку проволоки необходимо осуществлять на пруток обеспечивающий необходимый диаметр спирали, т. е.

Dспирали = Dпрутка 2*Dпроволоки

Далее происходит растяжение спирали на необходимую длину с определенным шагом между витками.

Длина спирали определяется исходя из количества пазов в стенках муфеля для обжига. Т.е. необходимо растянуть спираль так, что бы она заняла все пазы в стенах муфеля.

При этом для исключения перегревов витков относительно друг друга необходимо придерживаться правила. А именно, расстояние между витками должно быть в 1,5-2 раза больше, чем диаметр проволоки.

https://www.youtube.com/watch?v=upload

Спираль после навивки Спираль после растяжения