- Общие сведения о материале

- Необходимость изоляции

- Приложение А. Основные характеристики тепловой и противокоррозионной изоляции

- Изоляция труб горячего отопления

- Подробности

- Материалы для трубопроводов с холодной водой

- Итоги

- Изоляция теплосетей

- Предисловие

- Изоляция газопроводов

- Введение

- 1 Область применения

- Особенности монтажа

- 2 НОРМАТИВНЫЕ ССЫЛКИ

- Утепление труб своими руками

- 3 Термины и определения

- 4 Сокращения

- Приложение В. Рекомендации по технологии нанесения противокоррозионных покрытий в заводских и базовых условиях

- Приложение Б. Материалы и изделия, применяемые для изготовления теплоизоляционного слоя

- 7 Нанесение тепловых и противокоррозионных покрытий на трубы и соединительные детали трубопроводов в заводских и базовых условиях

- Приложение В. Рекомендации по технологии нанесения противокоррозионных покрытий в заводских и базовых условиях

- Приложение Б. Материалы и изделия, применяемые для изготовления теплоизоляционного слоя

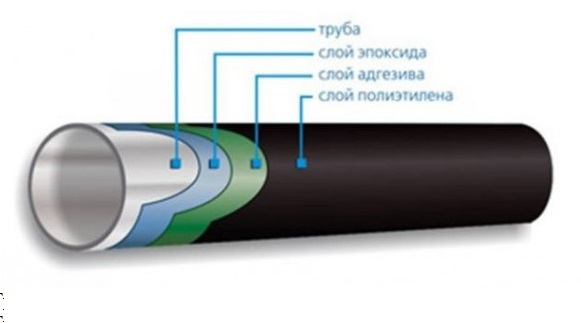

Общие сведения о материале

Качество покрытия отличается высокими защитными свойствами, поэтому изоляция занимает первое место среди других типов материала.

В специализированный полиэтиленовый материал укладывают голые трубопрокаты, чтоб улучшить адгезивные свойства изоляции по отношению к поверхности трубы. Процедура создает защитные функции труб от влияния механического типа и воды.

Износостойкость покрытия превышает 30 лет, как раз столько времени трубопроводные сети не требуют ремонтных мероприятий с заменой изделий.

Жидкость, перегоняемая по трубам может иметь температурный режим минус сорок градусов, максимум восемьдесят градусов выше ноля, оптимальное давление равняется от двух с половиной до пяти с половиной миллиампер.

Методы, которые применяет ВУС. Модернизированный материал решает проблему возникновения коррозии, которая всегда остро стоит во время укладки трубопроводных систем. На сталь постоянно воздействует воздух и вода, которые негативно сказываются на качестве покрытия. На подземные коммуникации влияет грунтовая вода, которая отличается содержанием агрессивных веществ.

1.битумные либо битумно-резиновые мастики относятся к распространенным вариантам обработки труб. Сверху мастики укладывают армирующий и защитный материал. Антикоррозийная изоляция наносится в два слоя на трубопроводные изделия, равные 3 миллиметрам, еще одним слоем наносят крафт-бумагу.

2.данный метод подразумевает нанесение мастики в четыре прослойки. Между вторым и третьим уровнем покрытия прокладывают рулонный усиливающий слой. В основе защитного материала лежит крафт-бумага.

3.третий метод подразумевает нанесение большего усиленного покрытия, имеющего 6 прослоек с двумя слоями армирования. Прослойки для защиты укладывают в 9 миллиметров.

Необходимость изоляции

Мероприятия по утеплению труб проводятся не только для того, чтобы сохранить тепло, если магистраль является отопительной или предназначена для горячей воды. Изоляция также необходима для того, чтобы достигнуть следующих целей:

- отсутствие конденсата на трубах благотворно влияет на эксплуатационный срок магистрали;

- при застое, то есть в случае, если трубопровод долго не эксплуатировался, изоляция не дает ему промерзнуть в зимнее время;

- изоляция способна выполнять защитную функцию от коррозии.

Таким образом можно увеличить КПД трубопровода и срок эксплуатации.

Приложение А. Основные характеристики тепловой и противокоррозионной изоляции

5.1 При строительстве трубопроводов с тепловой и/или противокоррозионной изоляцией следует руководствоваться ГОСТ Р 51164, ГОСТ Р 57385, СП 36.13330, СП 61.13330, СП 86.13330, СП 284.1325800, настоящим сводом правил и другими НД, утвержденными в установленном порядке. Требования к проектированию тепловой изоляции приведены в [3].

5.2 Тепловая и противокоррозионная изоляция магистральных и промысловых трубопроводов должна соответствовать требованиям безопасности и защиты окружающей среды, обеспечить эксплуатационную эффективность и надежность на заданный период эксплуатации трубопровода. ТПИ трубопроводов должна выполняться с применением современных технологий, обеспечивающих качество покрытий и монтажа, в соответствии с действующими НД.

5.3 При строительстве трубопроводов, для повышения надежности и качества тепловой и противокоррозионной изоляции необходимо максимально применять трубы, соединительные детали и сварные трубные секции с покрытиями, нанесенными в заводских (базовых) условиях. Трассовая изоляция допускается в особых случаях при соответствующем технико-экономическом обосновании.

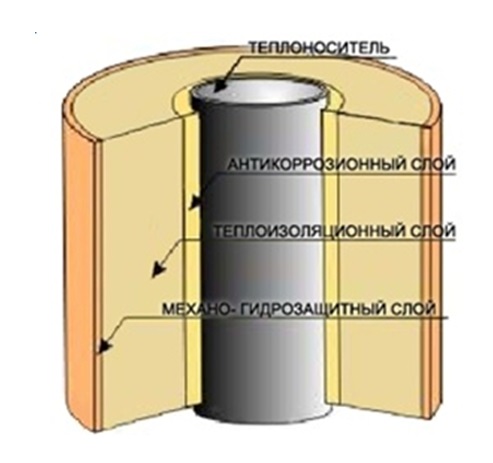

5.4 Материалы и изделия, применяемые при проведении изоляционных и теплоизоляционных работ, тип и конструкция противокоррозионных покрытий трубопроводов определяются проектной документацией и должны соответствовать требованиям НД. Конструктивно ПКП могут состоять из одного или нескольких слоев с различными свойствами, прочно связанных между собой и образующих единое противокоррозионное покрытие.

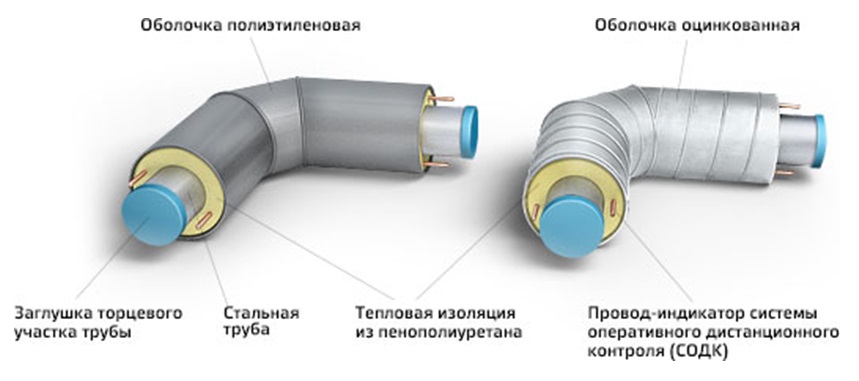

5.6 Теплоизоляционные конструкции трубопроводов, предназначенные для транспортирования нефти и газа, могут состоять из:- противокоррозионного покрытия;- теплоизоляционного покрытия;- гидроизоляционного покрытия;- пароизоляционного покрытия (при температуре транспортируемой среды ниже 20°С);- армирующих и крепежных деталей и приспособлений (для сборных конструкций);

5.7 ТК должна обладать жесткостью и прочностью, исключающей деформацию и повреждение теплоизоляционного слоя в условиях транспортирования, монтажа и эксплуатации.

5.8 Не допускается применение сборных ТК из влагонасыщаемых (не более 50% по массе) материалов без гидроизоляционного покрытия.

5.9 Толщина слоя тепловой изоляции зависит от диаметра трубопровода, температуры транспортируемого продукта, вида прокладки, температуры окружающей среды, применяемых теплоизоляционных материалов, допустимого срока остановки перекачки и других факторов и определяется путем теплотехнических расчетов для конкретного трубопровода (участков трубопровода).

5.10 При укладке трубопровода в скальных, щебенистых, сухих комковатых глинистых и суглинистых грунтах необходимо предусматривать защиту трубопровода от механических повреждений с помощью футеровки или иных конструкций. В скальных, гравийно-галечниковых и мерзлых грунтах должна быть выполнена подсыпка дна траншеи слоем не менее 10 см над выступающими частями дна траншеи и присыпка трубопровода над верхней образующей толщиной не менее 20 см мягким грунтом (сыпучим минеральным грунтом с твердыми фракциями размером в поперечнике до 50 мм).

5.11 Материалы, применяемые для нанесения ТПИ, должны транспортироваться и храниться в условиях, установленных НД. Распаковку материалов следует производить непосредственно перед началом работ.

5.12 При укладке трубопровода в обводненных грунтах и на переходах через водные преграды торцы слоя тепловой изоляции должны быть защищены торцевой термоусаживаемой манжетой.

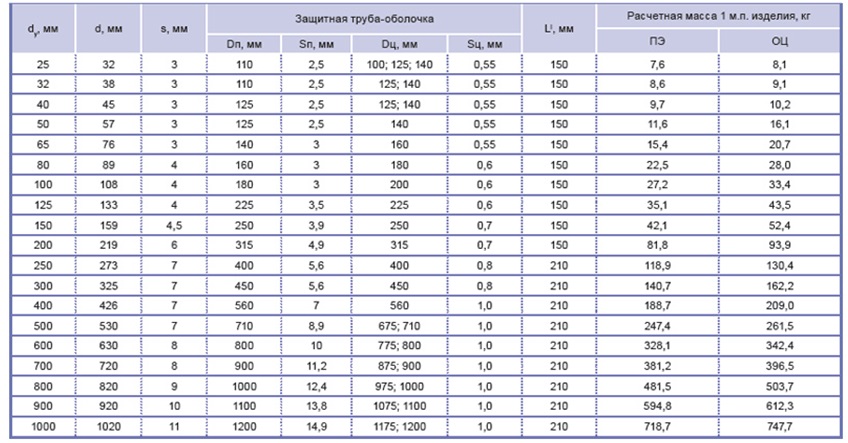

6.1 ТПИ наносится на стальные бесшовные и сварные трубы от 57 до 1400 и СДТ в соответствии с СП 36.13330, СП 125.13330, СП 284.1325800.

6.2 Перед нанесением ТПИ наружная поверхность труб и СДТ подвергается визуальному контролю для выявления поверхностных дефектов. Не допускается наличие дефектов (вмятин, раковин и деформаций) на поверхности труб и СДТ в соответствии с технической документацией на них.При невозможности устранения перечисленных дефектов трубы и СДТ бракуются и не подлежат дальнейшей обработке по очистке и нанесению ТПИ.

6.3 Наружная поверхность труб и СДТ перед нанесением ТПИ должна быть очищена от грязи, масляных и солевых загрязнений, а также от консервационного покрытия (при наличии) с помощью соответствующих растворителей или щелочных растворов, пара или открытого пламени.

6.4 Поверхность труб и СДТ очищают механическим способом с помощью вращающихся щеток, иглофрез и абразивно-струйным методом. После обработки поверхность труб должна быть очищена от пыли и должен быть проведен визуальный контроль на отсутствие трещин, расслоений, плен и т.д. Температура поверхности труб перед абразивно-струйной очисткой должна быть не менее, чем на 5°С выше точки росы.

6.5 Все наружные дефекты металла, выявленные визуальным контролем после очистки, должны быть устранены. Шероховатость поверхности отремонтированных участков площадью более 100 см должна соответствовать 6.7.

6.6 Время между окончанием очистки и началом нанесения покрытия должно быть не более 2 ч при влажности воздуха более 80% и не более 3 ч при влажности воздуха менее 80%. В случае невыполнения вышеуказанных требований механическую обработку следует повторить. Наличие влаги на поверхности трубопровода и СДТ не допускается.

6.7 Основные требования по степени очистки, шероховатости и запыленности поверхности металла для основных типов наружных защитных покрытий труб и СДТ заводского (базового) нанесения приведены в таблице 1.Таблица 1

|

Тип противокоррозионного покрытия |

Степень чистоты по ГОСТ Р ИСО 8501-1, не менее |

Параметр шероховатости поверхности |

Степень запыленности не более |

|

Двухслойные и трехслойные полиэтиленовые покрытия, покрытия на основе полиуретановых и эпоксидных смол, термоусаживаемых лент с адгезивом, требующим нагрева перед нанесением |

2 1/2 |

40-120 |

3 |

|

Покрытия на основе термоусаживаемых лент с мягким адгезивом, не требующим нагрева перед нанесением; |

2 |

40-120 |

4 |

7.1 Нанесенные ПКП должны соответствовать ГОСТ Р 51164 и ГОСТ 31448.

7.2 ТПИ следует наносить в соответствии с настоящим сводом правил и с учетом технической документации производителя/поставщика на противокоррозионные материалы, покрытия и технологию нанесения покрытий.

7.3 Технология нанесения ПКП на трубы и СДТ в заводских и базовых условиях включает ряд последовательно проводимых операций, в том числе:- предварительный нагрев, сушку труб (при необходимости, термообезжиривание);- очистку наружной поверхности труб;- технологический нагрев труб до заданной температуры (при необходимости);

7.4 Технология нанесения ТП на трубы и СДТ состоит из следующих основных операций:- входной контроль ПКП наружной поверхности труб и СДТ;- установка и закрепление кожуха;- установка и закрепление центрирующих устройств (при необходимости);- установка стальной трубы с нанесенным ПКП в кожух;- надевание технологических заглушек и их закрепление;

— подготовка компонентов ТМ к заливке и взятие технологической пробы перед заливкой;- заливка ТМ в межтрубное пространство;- технологическая выдержка для завершения процессов вспенивания и полимеризации ТМ в межтрубном пространстве, снятие заглушек;- ремонт повреждений ТП (при необходимости);- приемочный контроль ТП и СДТ;- нанесение маркировки.

7.5 По заливочной технологии с применением технологической линии осуществляют изготовление скорлуп для теплоизоляции стыков или элементов трубопровода. При этом используют материалы марок по своим свойствам, не уступающих материалам основного теплоизоляционного слоя труб.

9.1 Технология производства работ по нанесению ТПИ на зоны участков сварных стыков включает:- подготовительные работы;- работы по нанесению противокоррозионного покрытия;- работы по нанесению тепловой изоляции (при необходимости);- работы по нанесению гидроизоляционного (защитного) покрытия (при необходимости);- пооперационный контроль качества нанесения покрытий.

9.2 Защитные свойства ТПИ в зоне сварных стыков труб должны соответствовать аналогичным показателям основного покрытия труб.

9.3 При нанесении противокоррозионных покрытий в трассовых условиях следует непрерывно проводить визуальный контроль качества изоляционных работ:- очистки изолируемой поверхности:- сушки или предварительного подогрева трубы и СДТ;- нанесения грунтовки;- нанесения противокоррозионного покрытия (на основе битумно-полимерных мастик, полимерных липких лент, термоусаживаемых и других типов материалов).

9.4 При выполнении работ по очистке и нанесению теплового и противокоррозионного покрытия в зоне сварных стыков труб, расстояние (просвет) между трубопроводом и поверхностью земли должно быть не менее 0,8 м.

9.5 Противокоррозионное покрытие в зоне сварных стыков труб термоусаживаемыми манжетами должно наноситься в следующей последовательности:- предварительная сушка зоны сварного стыка до полного удаления с поверхности металла и заводского покрытия снега, льда, влаги, конденсата. Поверхность зоны сварного стыка перед очисткой должна быть сухой, температура выше точки росы не менее, чем на 5°С;

— очистка изолируемой поверхности от грязи, ржавчины, окалины с применением абразивно-струйных методов, шлифмашинок до необходимой степени очистки;- нанесение жидкой эпоксидной грунтовки (согласно НД на применяемую грунтовку);- нагрев зоны сварного стыка и прилегающего заводского покрытия до температуры, определяемой НД на применяемый изоляционный материал;- нанесение и формирование изоляционного покрытия из термоусаживаемой манжеты в зоне сварного стыка труб;

Изоляция труб горячего отопления

Коммуникации, которые предназначены для транспортировки горячей воды, должны оборачиваться материалами, которые имеют низкий коэффициент теплопроводности. Это необходимо для того, чтобы не происходило большой теплопотери по пути от нагревательного элемента до конечного пункта. Популярностью пользуются такие материалы:

- Пенополимерминеральная трубная изоляция (ППМ) получается в результате вспенивания пенополиуретана и смешивания его с минеральным наполнителем. Такая разновидность материала используется исключительно для магистралей с горячей водой. ППМ состоит из трех слоев, благодаря которым прекрасно удерживает температуру внутри трубы и имеет высокую прочность, что немаловажно для защиты от внешних механических повреждений.

- Пенополиуретан (ППУ) чаще всего используется для усиления гидроизоляционных свойств коммуникаций. Труба в ППУ-изоляции обладает хорошей устойчивостью к температурным скачкам, как внутренним, так и внешним. Также данный материал обеспечивает низкую теплопотерю — до 5 %. Труба в ППУ-изоляции слабо подвержена коррозии, поэтому имеет долгий срок службы.

- Весьма усиленная изоляция (ВУС) идеально подходит для эксплуатации трубопроводов в неблагоприятных климатических условиях. Она придает магистрали дополнительную устойчивость к коррозии.

Изоляция трубы может быть как внешней, так и внутренней. Первая используется гораздо чаще благодаря относительной простоте монтажа, длительному сроку службы, а также простоте замены. Толщина изоляции трубы зависит от диаметра самой магистрали, а также ее назначения.

Подробности

Гарантия на изоляцию составляет тридцать лет, поэтому в этот период трубы можно не смотреть. Далее трубопровод подвергают осмотру на наличие изношенных деталей, повреждений, при необходимости дефекты ремонтируются во всех погодных условиях, применяя полимерные материалы: ленты с праймерами и т.д.

ВУС из битумного материала. Битум хорошо защищает от влаги и коррозии водопроводные и промышленные трубопроводы из стали, которые укладывают без каналов.

Битумный ВУС применяют в основном для труб с малым диаметром, которые работают с жидкостью средней температуры.

1.укрепленную стеклоткань.

2.битумную мастику из гидрофобных материалов.

3.стеклоткань.

4.один либо два слоя крафт-бумаги.

Особенности ВУС против коррозии. Ленточно-полиэтиленовый материал против коррозии занимает особе место среди различных ВУС. Покрытие соблюдает нормы гигиены и технологии создания.

1.защиту от изменений в результате механического воздействия.

2.адгезию изоляции к стальной поверхности.

3.устойчивость к проникновению влаги.

4.долгий срок службы.

1.механическую устойчивость труб.

2.низкий уровень поглощения воды.

3.высокий уровень адгезии, повышающей общий показатель положительных качеств.

Изоляция эффективно служит при температурах в пределах минус сорок до плюс шестидесяти градусов. В течение 50 лет свойства материала остаются прежними.

Внимание! С помощью таких трубопрокатов укладывают водопроводы и канализационные сети.

Применение антикоррозийной изоляции ВУС гарантирует защиту труб на высочайшем уровне, также предотвращает возникновение аварий в системе многие десятилетия.

Битумно-полимерную обработку используют в трубопроводах, уложенных в различных почвах, покрытие выдерживает температуру грунта в пределах минус пять до плюс тридцати градусов.

Цементнопесчанные разновидности ВУС: -тип песчаной изоляции, ЦПИ. -тип цементнопесчаной изоляции, ЦПП.

Данные методы изоляции применяют для стальных трубопрокатов, которые предназначены для транспортировки питьевой воды и бытовых трубопроводах.

Покрытие служит свыше тридцати лет, повышает качество труб на протяжении всей эксплуатации. Также экономят средства на ремонт изделий, потому что на трубах практически не образуется коррозия.

Футляр из стали с весьма усиленной изоляцией.

Футляр из стали, покрытый ВУС применяют для укладки трубопроводов, которые расположены под автомагистралью либо путями железной дороги.

Показатели прочности футляров дают гарантию защиты трубам. Они принимают на себя часть механической нагрузки, сохраняя при этом срок эксплуатации системы.

Покрытие футляров весьма усиленной изоляцией посредством экструдированного полиэтилена считается самым лучшим.

1.футляры с сечением в пределах 21.9 – 102 сантиметра.

2.с толщиной стенки в пределах 0.5 — 1.8 сантиметра.

По установленным регламентам футляр из стали должен быть больше укладываемой в него трубы на двадцать сантиметров.

Продукция любых производителей выполнена согласно европейским требованиям, может быть использована по всей России.

Материалы для трубопроводов с холодной водой

Магистрали, которые не подвергаются воздействию высоких температур, требуют таких видов внешней обработки:

- Базальтовое волокно отличается простотой монтажа и его высокой скоростью. Кроме того, оно имеет относительно низкую стоимость.

- Вспененный каучук (ВК) имеет устойчивость к температурным колебаниям, а также является пожаростойким. Его пористая структура позволяет огню самостоятельно затухать при воспламенении.

- Минеральные маты состоят из минеральной ваты и представляют собой большое и широкое полотно. Они идеально подходят для изоляции труб большого диаметра. Минеральные маты могут быть прошитыми, фольгированными или ламельными.

- Стекловолокно используется исключительно в комплекте с другими изоляционными материалами, например со стеклотканью.

- Вспененный полиэтилен (ВПЭ) производится в виде трубок разного диаметра. Он является экологически чистым, переносит температурные колебания, не имеет реакции с агрессивными химическими веществами, а также при его использовании исключено образование плесени на трубах.

Выбор конкретного материала для изоляции труб зависит от того, какие требования к нему предъявляются. Современный рынок способен предоставить большой выбор утеплителей. Все зависит от имеющегося бюджета, разновидности коммуникаций и навыков монтажа.

Итоги

Особенности нанесения ВУС. Чтобы нанести на трубы весьма усиленную изоляцию, используют специальную технологию.

Перед тем, как нанести экструдированный полиэтилен, детали конструкции обрабатывают.

1.чистят поверхность от ржавчины, грязевых отложений и краски. Для этого пользуются дробементными установками.

2.осматривают все детали на отсутствие дефектов и правильность геометрии формы. Качественные трубы становятся пригодными для дальнейшей изоляции.

3.на трубопрокаты наносятся специальные составы: грунтовка, праймер и адгезив.

Смеси служат в качестве защиты полиэтилена от процессов отслаивания, увеличивают срок службы продукции, также усиливают защитные свойства изоляции.

4.трубы с нанесенным покрытием проходят испытания в лабораториях, с условиями, приближенными к реальным. Изделия, выдержавшие испытания, приобретают знак качества.

Любой трубопровод работает надежно и безопасно из-за качественных деталей, проложенных во время процесса укладки. Некоторые случаи прокладки требуют применения весьма усиленной изоляции труб из стали. Защитное покрытие необходимо для бесперебойной работы системы в тяжелых условиях. Данный вид изоляции повышает устойчивость труб ко всем негативным влияниям снаружи.

Изоляция теплосетей

Теплотрассы предназначены для того, чтобы доставить горячую воду от котельной до конечного пункта. При этом они не должны растерять тепло в процессе. Изоляция стальных труб выполняется из таких материалов:

- Минеральная вата. Она имеет низкий коэффициент теплопроводности и устойчива к горению. Единственный недостаток материала — в высокой стоимости.

- Пенополиуретан (ППУ).

- Пенополистирол (ППС) является специальным пенопластом, который применяется для усиленной изоляции труб.

- Вспененный полиэтилен.

Кроме того, современные технологии предлагают использовать в качестве изоляционного материала лакокрасочное покрытие, которое обладает теплоизоляционными свойствами.

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛЬ — ООО «Трансэнергострой»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПОДГОТОВЛЕН к утверждению Департаментом градостроительной деятельности и архитектуры Министерства строительства и жилищно-коммунального хозяйства Российской Федерации (Минстрой России)

4 УТВЕРЖДЕН приказом Министерства строительства и жилищно-коммунального хозяйства Российской Федерации от 29 августа 2018 г. N 543/пр и введен в действие с 1 марта 2019 г.

5 ЗАРЕГИСТРИРОВАН Федеральным агентством по техническому регулированию и метрологии (Росстандарт)

6 ВВЕДЕН ВПЕРВЫЕВ случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в установленном порядке. Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте разработчика (Минстрой России) в сети Интернет

Изоляция газопроводов

Трубопроводы для горючего вещества небольшого диаметра чаще всего обрабатываются лакокрасочными покрытиями. В то время как газопроводы крупного диаметра нуждаются в лучшей обработке. Она необходима для защиты от коррозии, а также ультрафиолетового излучения. Существуют такие типы изоляции труб:

- Битумные мастики с различными добавками, которые могут быть полимерными, минеральными и резиновыми. Отличаются устойчивостью при низких температурах и хорошим сцеплением с трубой.

- Ленточные изоляции труб полиэтиленом или поливинилхлоридом хорошо зарекомендовали себя в условиях с неблагоприятным климатом.

Главная функция изоляции для газопроводов — защита от коррозийных и химически активных веществ.

Коммуникации, которые расположены в почве, должны иметь особенную защиту, так как подвержены коррозии из-за влажности грунта, а также воздействию блуждающих токов, которые могут возникнуть в случае близкого расположения дорожных магистралей или силовых кабелей.

Для изоляции газовых труб чаще всего используется пенополиуретан, так как обладает идеальными характеристиками для защиты магистрали, находящейся в почве. Его можно монтировать следующими способами:

- предварительная изоляция, которая наносится в заводских условиях при изготовлении труб;

- нанесение изоляционных материалов при монтаже коммуникаций.

Первый способ считается гораздо более надежным, так как такие магистрали отличаются большей надежностью и долговечностью в эксплуатации.

Введение

Настоящий свод правил разработан в соответствии с Федеральным законом от 29 декабря 2004 г. N 190-ФЗ «Градостроительный кодекс Российской Федерации», Федеральным законом от 30 декабря 2009 г. N 384-ФЗ «Технический регламент о безопасности зданий и сооружений», Федеральным законом от 23 ноября 2009 г.

N 261-ФЗ «Об энергосбережении и повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации».Настоящий свод правил разработан авторским коллективом ООО «Трансэнергострой» (А.В.Фомин, канд. хим. наук И.В.Вьюницкий, канд. техн. наук И.С.Сивоконь, С.А.Артемьева, Д.З.Стерелюхина), АО ВНИИСТ (канд. техн. наук В.Б.Ковалевский, канд. хим. наук И.В.Газуко, В.Ю.Антонов, В.И.Морозова).

СП 42-102-2004 «Проектирование и строительство газопроводов из металлических труб» разработан в развитие основополагающего СНиП 42-01-2002 «Газораспределительные системы».В положениях СП 42-102-2004 приведены подтвержденные научными исследованиями, опробованные на практике и рекомендуемые в качестве официально признанных технические решения, средства и способы, обеспечивающие выполнение обязательных требований, установленных СНиП 42-01-2002.

Настоящий СП содержит рекомендуемые положения по проектированию и технологии производства строительно-монтажных работ при сооружении наружных стальных и медных внутренних газопроводов с учетом особенностей их применения в газораспределительных системах, по выбору труб и соединительных деталей газопроводов в зависимости от давления транспортируемого газа и условий эксплуатации, расчетам наружных газопроводов на прочность и устойчивость, защите стальных газопроводов от электрохимической коррозии.

С введением в действие настоящего СП утрачивает силу СП 42-102-96 «Свод правил по применению стальных труб для строительства систем газоснабжения».В разработке данного документа принимали участие:Волков B.C., Вольнов Ю.Н., Габелая Р.Д., Голик В.Г., Гусева Н.Б., Зубаилов Г.И., Красников М.А., Кузнецова Е.Г., Левин В.М., Лушников В.П., Нечаев А.С., Рождественский В.В., Сафронова И.П., Удовенко В.Е., Чирчинская Г.П., Шишов Н.А., Шурайц А.Л.

1 Область применения

1.1 Настоящий Свод правил распространяется на проектирование и строительство новых наружных газопроводов из стальных труб и внутренних газопроводов из стальных и медных труб.

1.2 При проектировании и строительстве газопроводов с использованием металлических труб следует руководствоваться требованиями СНиП 42-01, СП 42-101 и других нормативных документов, утвержденных в установленном порядке.

1.1 Настоящий свод правил распространяется на производство работ по устройству тепловой и противокоррозионной изоляции магистральных и промысловых стальных трубопроводов, предназначенных для транспортирования нефти, газа и нефтепродуктов, номинальным диаметром до 1400 и избыточным давлением среды:- не выше 10 МПа — для магистральных трубопроводов;- не выше 32 МПа — для промысловых трубопроводов.

1.2 Свод правил устанавливает требования к изоляционным материалам и конструкциям, к технологии устройства и ремонта наружных противокоррозионных и теплоизоляционных покрытий в заводских, базовых и трассовых условиях, к контролю выполнения работ по устройству тепловой и противокоррозионной изоляции на линейной части магистральных и промысловых трубопроводов, к транспортированию и хранению изоляционных материалов, труб и соединительных деталей трубопроводов с покрытиями.

1.3 Свод правил не распространяется на морские трубопроводы.

Особенности монтажа

Различные виды теплоизоляции имеют отличающиеся технологии установки:

- Цилиндры из базальтового волокна являются наборным элементом, поэтому после их монтажа необходимо закрепление при помощи хомутов. Поверх материала необходимо надеть защитный кожух из пластика. Фольгированные базальтовые цилиндры герметизируются при помощи алюминиевого скотча, а также требуют дополнительной защиты.

- Пенополиуретан является жестким материалом, который имеет вид «скорлупы». Он надевается на нужную трубу и фиксируется пазами. В качестве защитного материала используется поливинилхлоридная пленка или алюминиевая фольга. Такая изоляция может устанавливаться в любое время года при минимальной влажности. Для закрепления частей «скорлупы» между собой используется специальный клей, которым промазывают стыки пазов. Герметизация проклеенных швов осуществляется при помощи алюминиевого скотча.

Стекловату и минеральные маты оборачивают вокруг трубы и фиксируют при помощи скотча или защитных кожухов.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем своде правил использованы нормативные ссылки на следующие документы:ГОСТ 9.008-82 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Термины и определенияГОСТ 9.032-74 Единая система защиты от коррозии и старения. Покрытия лакокрасочные.

Группы, технические требования и обозначенияГОСТ 9.072-77 Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Термины и определенияГОСТ 9.304-87 Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроляГОСТ 9.402-2004 Единая система защиты от коррозии и старения.

Покрытия лакокрасочные. Подготовка металлических поверхностей к окрашиваниюГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условияГОСТ 411-77 Резина и клей. Методы определения прочности связи с металлом при отслаиванииГОСТ 427-75 Линейки измерительные металлические. Технические условияГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали.

Технические условияГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условияГОСТ 3560-73 Лента стальная упаковочная. Технические условияГОСТ 4640-2011 Вата минеральная. Технические условияГОСТ 5631-79 Лак БТ-577 и краска БТ-177. Технические условияГОСТ 6009-74 Лента стальная горячекатаная.

Технические условияГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режимеГОСТ 7338-90 Пластины резиновые и резинотканевые. Технические условияГОСТ 7502-98 Рулетки измерительные металлические. Технические условияГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные.

Технические требованияГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требованияГОСТ 11262-80 Пластмассы. Метод испытания на растяжениеГОСТ 11652-80 Винты самонарезающие с потайной головкой и заостренным концом для металла и пластмассы. Конструкция и размерыГОСТ 14918-80 Сталь тонколистовая оцинкованная с непрерывных линий.

Технические условияГОСТ 15836-79 Мастика битумно-резиновая изоляционная. Технические условияГОСТ 16338-85 Полиэтилен низкого давления. Технические условияГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определенияГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения.

Технические условияГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытанийГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условияГОСТ 19783-74 Паста кремнийорганическая теплопроводная. Технические условияГОСТ 19904-90 Прокат листовой холоднокатаный. СортаментГОСТ 20295-85 Трубы стальные сварные для магистральных газонефтепроводов.

Технические условияГОСТ 21880-2011 Маты из минеральной ваты прошивные теплоизоляционные. Технические условияГОСТ 23206-78 Пластмассы ячеистые жесткие. Метод испытания на сжатиеГОСТ 23208-2003 Цилиндры и полуцилиндры теплоизоляционные из минеральной ваты на синтетическом связующем. Технические условияГОСТ 24297-2013 Верификация закупленной продукции.

Организация проведения и методы контроляГОСТ 26996-86 Полипропилен и сополимеры пропилена. Технические условияГОСТ 27078-2014 Трубы из термопластов. Изменение длины. Метод определения и параметрыГОСТ 30244-94 Материалы строительные. Методы испытаний на горючестьГОСТ 30256-94 Материалы и изделия строительные.

Метод определения теплопроводности цилиндрическим зондомГОСТ 30732-2006 Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочкой. Технические условияГОСТ 31149-2014 (ISO 2409:2013) Материалы лакокрасочные. Определение адгезии методом решетчатого надрезаГОСТ 31448-2012 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов.

Технические условияГОСТ 31993-2013 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытияГОСТ 32528-2013 Трубы стальные бесшовные горячедеформированные. Технические условияГОСТ 33228-2015 Трубы стальные сварные общего назначения. Технические условияГОСТ 34068-2017 Система газоснабжения. Добыча газа.

Промысловые трубопроводы. Механическая безопасность. Испытания на прочность и проверка на герметичностьГОСТ 34366-2017 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Контроль качества строительно-монтажных работ. Основные положенияГОСТ EN 1602-2011 Изделия теплоизоляционные, применяемые в строительстве.

Метод определения кажущейся плотностиГОСТ ISO 1167-1-2013 Трубы, соединительные детали и узлы соединений из термопластов для транспортирования жидких и газообразных сред. Определение стойкости к внутреннему давлению. Часть 1. Общий методГОСТ Р 51164-98 Трубопроводы стальные магистральные. Общие требования к защите от коррозииГОСТ Р 51693-2000 Грунтовки антикоррозионные.

Общие технические условияГОСТ Р 52246-2016 Прокат листовой горячеоцинкованный. Технические условияГОСТ Р 55436-2013 Системы газораспределительные. Покрытия из экструдированного полиэтилена для стальных труб. Общие технические требованияГОСТ Р 57385-2017 Магистральный трубопроводный транспорт нефти и нефтепродуктов.

Строительство магистральных нефтепроводов и нефтепродуктопроводов. Тепловая изоляция труб и соединительных деталей трубопроводовГОСТ Р ИСО 8501-1-2014 Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень окисления и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытийСП 28.13330.2017 «СНиП 2.03.

11-85 Защита строительных конструкций от коррозии»СП 36.13330.2012 «СНиП 2.05.06-85* Магистральные трубопроводы» (с изменением N 1)СП 48.13330.2011 «СНиП 12-01-2004 Организация строительства» (с изменением N 1)СП 61.13330.2012 «СНиП 41-03-2003 Тепловая изоляция оборудования и трубопроводов» (с изменением N 1)СП 72.133330.2016* «СНиП 3.04.

03-85 Защита строительных конструкций и сооружений от коррозии»________________* Вероятно, ошибка оригинала. Следует читать: СП 72.13330.2016. — Примечание изготовителя базы данных.СП 86.13330.2014 «СНиП III-42-80* Магистральные трубопроводы» (с изменениями N 1, N 2)СП 125.13330.2012 «СНиП 2.05.13-90 Нефтепродуктопроводы, прокладываемые на территории городов и других населенных пунктов» (с изменением N 1)СП 284.1325800.

2016 Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работПримечание — При пользовании настоящим сводом правил целесообразно проверить действие ссылочных документов в информационной системе общего пользования — на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год.

Если заменен ссылочный документ, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого документа с учетом всех внесенных в данную версию изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то рекомендуется использовать версию этого документа с указанным выше годом утверждения (принятия).

Если после утверждения настоящего свода правил в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку. Сведения о действии сводов правил целесообразно проверить в Федеральном информационном фонде стандартов.

2.1 В настоящем Своде правил использованы ссылки на следующие документы:СНиП 11-02-96 Инженерные изыскания для строительства. Основные положенияСНиП 2.01.07-85* Нагрузки и воздействияСНиП 2.01.09-91 Здания и сооружения на подрабатываемых территориях и просадочных грунтахСНиП 2.04.12-86 Расчет на прочность стальных трубопроводовСНиП 2.02.

01-83* Основания зданий и сооруженийСНиП 2.02.03-85 Свайные фундаментыСНиП 2.07.01-89* Градостроительство. Планировка и застройка городских и сельских поселенийСНиП II-7-81* Строительство в сейсмических районахСНиП II-89-80* Генеральные планы промышленных предприятийСНиП III-42-80* Магистральные трубопроводыСНиП 3.01.

01-85* Организация строительного производстваСНиП 42-01-2002 Газораспределительные системыСП 42-101-2003 Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых трубГОСТ Р 15.201-2000 Система разработки и поставки продукции на производство. Продукция производственно-технического назначения.

Порядок разработки и поставки продукции на производствоГОСТ 9.602-89 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии (с учетом изменения N 1)ГОСТ 380-94 Сталь углеродистая обыкновенного качества. МаркиГОСТ 617-90 Трубы медные. Технические условияГОСТ 859-78 Медь.

МаркиГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условияГОСТ 1460-81 Карбит кальция. Технические условияГОСТ 2246-70 Проволока стальная сварочная. Технические условияГОСТ 3262-75 Трубы стальные водогазопроводные.

ГОСТ 5542-87 Газы горючие природные для промышленного и коммунально-бытового назначения. Технические условияГОСТ 5583-78 Кислород газообразный технический и медицинский. Технические условияГОСТ 6996-66 Сварные соединения. Методы определения механических свойствГОСТ 8050-85 Двуокись углерода газообразная и жидкая.

Технические условияГОСТ 8696-74 Трубы стальные электросварные со спиральным швом общего назначения. Технические условияГОСТ 8731-74 Трубы стальные бесшовные горячедеформированные. Технические требованияГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. СортаментГОСТ 8733-74 Трубы стальные бесшовные холоднодеформированные и теплодеформированные.

Технические требованияГОСТ 8734-75 Трубы стальные бесшовные холоднодеформированные. СортаментГОСТ 8946-75 (СТСЭВ 3298-81) Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Угольники проходные. Основные размерыГОСТ 8947-75 (СТСЭВ 3298-81) Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов.

Угольники переходные. Основные размерыГОСТ 8948-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Тройники прямые. Основные размерыГОСТ 8949-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Тройники переходные.

Основные размерыГОСТ 8950-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Тройники с двумя переходами. Основные размерыГОСТ 8951-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Кресты прямые.

Основные размерыГОСТ 8952-75 (СТСЭВ 3300-81) Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Кресты переходные. Основные размерыГОСТ 8953-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Кресты с двумя переходами. Основные размерыГОСТ 8954-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Муфты прямые короткие. Основные размеры

Утепление труб своими руками

Для собственноручной изоляции труб используются простые материалы — минеральная вата, вспененный каучук или вспененный полиэтилен. Последние два вида выпускаются в виде мягкого кожуха, который просто надевается на трубу.

Выполняя работы самостоятельно, необходимо учитывать такие нюансы:

- вначале трубы необходимо по спирали проклеить алюминиевым скотчем;

- после чего магистраль оборачивается утеплителем;

- завершающим этапом является внешняя фиксация при помощи строительной клейкой ленты.

Занимаясь изоляцией самостоятельно, важно подобрать материал согласно его свойствам, а также назначению трубопровода.

3 Термины и определения

3.1 адгезия (прилипание): Процесс образования межмолекулярного взаимодействия между приведенными в контакт разнородными поверхностями.Примечание — Адгезия обуславливает склеивание твердых тел (субстратов) с помощью клеящего вещества (адгезива), а также связь защитного покрытия с основой (например, металлом).

|

диэлектрическая сплошность покрытия: Отсутствие электрического пробоя при воздействии на покрытие напряжения от высоковольтного источника постоянного тока. |

|

грунтовка: Суспензия пигмента или смеси пигментов с наполнителями в пленкообразующем веществе, образующая после высыхания непрозрачную однородную пленку с хорошей адгезией к окрашиваемой поверхности и покрывным слоям и предназначенная для повышения защитных свойств систем покрытий. |

3.4 катодное отслаивание: Процесс, приводящий к потере адгезии покрытия под действием катодной поляризации, при наличии жидкости (электролита) под покрытием.

3.5 противокоррозионное (изоляционное) покрытие: Покрытие, предназначенное для защиты поверхности от коррозионного воздействия окружающей среды, так же может являться частью теплоизоляционной системы трубопровода.

3.6 гидроизоляционное покрытие: Элемент конструкции, устанавливаемый по наружной поверхности тепловой изоляции для защиты от воздействия окружающей среды и механических повреждений.

|

номинальный диаметр,: Параметр, применяемый для трубопроводных систем в качестве характеристики присоединяемых частей арматуры. |

3.8 отслоение покрытия: Отделение покрытия от покрываемого металла.

3.9 переходное сопротивление покрытия: Удельное электрическое сопротивление, Ом, единицы поверхности, м, покрытия.

3.10 противопожарная вставка: Вставка на трубопроводе с тепловой изоляцией, изготовленная из негорючих материалов — препятствие для распространения пламени.

3.11 система кабельного обогрева: Система, предназначенная для обогрева трубопровода теплом, выделяемым за счет протекания электрического тока по кабелю с определенным электрическим сопротивлением.

3.12 термореактивное покрытие: Покрытие на основе синтетических материалов, которое в результате отверждения переходит в неплавкие и нерастворимые структуры.

3.13 линейная часть магистрального/промыслового трубопровода: Составная часть магистрального/промыслового трубопровода, состоящего из трубопроводов (включая запорную и иную арматуру, переходы через естественные и искусственные препятствия), системы электрохимической защиты от коррозии, сооружений технологической связи, иных устройств и сооружений, предназначенная для транспортирования нефти, природного газа и продуктов их переработки.

4 Сокращения

В настоящем своде правил применены следующие сокращения:ЛКП — лакокрасочное покрытие;НД — нормативный документ;ПКП — противокоррозионное покрытие;ППУ — пенополиуретан;СДТ — соединительные детали трубопровода;ТИ — тепловая изоляция;ТК — теплоизоляционная конструкция;ТМ — теплоизоляционный материал;ТП — теплоизоляционное покрытие;

Приложение В. Рекомендации по технологии нанесения противокоррозионных покрытий в заводских и базовых условиях

8.1 Подготовка поверхности труб и СДТ для нанесения противокоррозионных покрытий в трассовых условиях

8.1.1 Все работы по нанесению ПКП должны выполняться в соответствии с технологическими картами (инструкциями) производителя/поставщика. Нанесенные ПКП должны соответствовать ГОСТ Р 51164 и СП 86.13330.

8.1.2 Технологическая карта должна содержать:- общие положения, включающие информацию об условиях применения материала, информацию о сертификатах и маркировке применяемого материала, перечень технологических операций по нанесению и контрольные параметры при производстве работ по нанесению ТПИ, срок службы покрытия и т.д.;

8.1.3 Поверхность трубопровода перед нанесением противокоррозионных покрытий должна быть высушена и очищена от грязи, ржавчины, окалины, пыли, земли, наледи и снега, а также обезжирена от копоти и масла. При температуре воздуха ниже 13°С поверхность трубопровода необходимо подогреть до температуры не ниже 15°С (но не выше плюс 50°С) газовыми горелками.

8.1.4 Поверхность труб очищают механическим способом с помощью вращающихся щеток и иглофрез, абразивно-струйным методом, самоходными очистными машинами. С помощью шлифовальных машин с поверхности трубопровода удаляются брызги металла, шлака, а также острые выступы и заусенцы. После очистки производят осмотр на отсутствие дефектов поверхности.

8.1.5 Сушка и подогрев поверхности осуществляется с помощью кольцевых или индукционных подогревателей.

8.1.6 Степень чистоты поверхности труб перед нанесением покрытий должна соответствовать типу противокоррозионного покрытия и данным, приведенным в таблице 1.

8.1.7 После очистки шероховатость поверхности металла должна обеспечивать достаточное сцепление противокоррозионного покрытия с трубой. Характеристика шероховатости металлических поверхностей под лакокрасочные покрытия выбирается в зависимости от условий эксплуатации, типа и класса покрытия и должна соответствовать ГОСТ 9.032 и настоящему своду правил.

8.2 Грунтование поверхности труб и СДТ

8.2.1 Перед нанесением любого типа противокоррозионного покрытия очищенную поверхность трубопровода следует грунтовать, в соответствии с конструкцией защитного покрытия. Поверхность трубопровода перед нанесением грунтовки должна быть сухой, наличие влаги в виде пленки, капель, наледи или инея, а также следов копоти и масла не допускается.

8.2.2 Для обеспечения равномерного покрытия очищенной поверхности трубопровода грунтовку перед нанесением следует перемешать до однородной массы. Слой грунтовки должен быть сплошным без подтеков, сгустков и пузырей.

8.2.3 Грунтовку следует наносить на поверхность инструментами в соответствии с технологической картой.

8.2.4 Температура грунтовок при нанесении должна быть в пределах значений, указанных в технической документации. В зимнее время для поддержания грунтовки в указанном интервале температуры необходимо применять беспламенный ее подогрев. При этом максимально допустимая температура эксплуатации грунтовок должна быть не выше температуры, указанной в таблице 1 ГОСТ Р 51164-98.В районах с жарким климатом допускается температура грунтовки выше 30°С (до температуры окружающего воздуха).

8.2.5 Требования к нанесению грунтовок под все типы противокоррозионных покрытий указаны в таблице 2.Таблица 2

|

Тип противокоррозионных покрытий по ГОСТ Р 51164 |

Степень очистки стальной поверхности по ГОСТ 9.402 |

Характеристика очищенной поверхности |

Требования по нанесению грунтовки |

|

Лакокрасочные/ термореактивные |

2 |

При осмотре невооруженным глазом окалина и ржавчина не обнаруживаются |

Наносить на очищенную, сухую и обезжиренную поверхность. Перед нанесением перемешать |

|

Термоусаживаемые (горячего нанесения для участков сварного стыка) и ленточные (холодного нанесения) |

3 |

Не более чем на 5% поверхности трубы имеются пятна и полосы прочно сцепленной окалины, точки ржавчины, видимые невооруженным глазом; при перемещении по поверхности прозрачной пластины размером 25×25 мм на любом из участков окалиной и ржавчиной занято не более 10% площади пластины |

до однородной массы |

|

Комбинированные мастично/ленточные покрытия |

4 |

Не более чем на 10% поверхности трубы есть пятна или полосы прочно сцепленной окалины и ржавчины, видимые невооруженным глазом; при перемещении по поверхности прозрачной пластины размерами 25×25 мм на любом из участков окалиной и ржавчиной занято не более 30% площади пластины |

|

|

Примечание — Характеристику очищенной стальной поверхности от окислов определяют визуальным методом с помощью передвижения пластины из прозрачного материала размерами 25×25 мм с взаимно перпендикулярными линиями, образующими квадратики размерами 2,5×2,5 мм. Контроль очистки от окислов осуществляется визуально — сравнением с эталоном, соответствующим степени очистки 2 по ГОСТ 9.402 или 2 по ГОСТ Р ИСО 8501-1. Степень обеспыливания контролируется по количеству и размеру частиц пыли и должна быть не ниже 2 класса. Шероховатость поверхности контролируется с помощью эталонов сравнения или профилометром любого типа и должна составлять 30-60 мкм. Работы по огрунтованию поверхности под противокоррозионное покрытие проводятся в соответствии с НД на применяемую грунтовку. |

|||

8.3 Изоляция трубопроводов комбинированными мастично/ленточными покрытиями

8.3.1 Комбинированные покрытия следует наносить при температуре, указанной производителем в технической документации. При этом максимально допустимая температура эксплуатации данных покрытий должна быть не выше температуры, указанной в таблице 1 ГОСТ Р 51164-98.

8.3.2 Элементы комбинированных покрытий: грунтовки, битумно-резиновые мастики, изоляционные ленты и обертки наносятся на трубопровод в соответствии с инструкцией по нанесению и технологической картой.

8.3.3 Намотка поливинилхлоридной ленты на трубопровод должна производиться сразу же по слою горячей мастики. Выдавливание и утончение битумного слоя от усиленного натяжения ленты не допускается.

8.3.4 Необходимо следить за процессом формирования покрытия и его сохранностью при укладке трубопровода в траншею и его засыпке грунтом.Следует также проводить визуальный осмотр нанесенного покрытия для контроля его состояния: пропуски, поры, вздутия, гофры, складки или неплотное прилегание к поверхности трубы не допускаются.

8.4 Нанесение лакокрасочных покрытий на надземные участки трубопроводов

8.4.1 Лакокрасочные покрытия наносят в соответствии с требованиями проектной документации, СП 28.13330, СП 72.13330. Сушку отдельных слоев лакокрасочных покрытий следует производить в строгом соответствии с технологическими требованиями. Нанесение лакокрасочных покрытий осуществляют с помощью установок воздушного и безвоздушного распыления или вручную кистями и валиками в соответствии с технологическими картами.

8.4.2 Качество защитных лакокрасочных покрытий для защиты от атмосферной коррозии технологического оборудования, трубопроводов и металлоконструкций надземных объектов должно быть не ниже III класса по ГОСТ 9.032.

8.5 Нанесение термореактивных покрытий на соединительные детали трубопроводаНанесение термореактивных покрытий должно выполняться установкой высокого давления в строгом соответствии с технологической картой. Покрытие должно копировать рельеф изолируемой поверхности, быть равномерным, однородного цвета, гладкой поверхности и свободным от пропусков, дефектов, пузырей, вздутий, мест отслаивания.

8.6 Изоляция трубопроводов ленточными покрытиями

8.6.1 Клеевые грунтовки, изоляционные ленты и обертки необходимо наносить на трубопровод одновременно и, как правило, механизированным способом при совмещенном методе производства изоляционно-укладочных работ.

8.6.2 Изолированный трубопровод, после получения положительного заключения о проверке качества нанесенного противокоррозионного покрытия, следует незамедлительно (в течение одной смены) уложить в траншею, дно которой должно быть тщательно выровнено, и присыпать или полностью засыпать грунтом.Если специфика участка (например, на переходах) не позволяет произвести укладку трубопровода в траншею в течение одной смены, необходимо вплоть до окончания работ защитить изоляционное покрытие от прямого воздействия атмосферы.

В этом случае непосредственно перед укладкой, футеровкой и балластировкой необходимо проверить диэлектрическую сплошность покрытия и прочность адгезионной связи противокоррозионного покрытия с трубой. Проверка прочности адгезионной связи проводится через каждые 3 м, при длине участка менее 3 м проверка проводится в одной произвольной точке.

8.6.3 Для каждого типа изоляционной ленты применяют соответствующую клеевую грунтовку и обертку. Применение клеевых грунтовок и оберток различных производителей запрещается.

8.6.4 Очистку поверхности трубопроводов производят самоходными очистными машинами.

8.6.5 Клеевые грунтовки, изоляционные ленты и обертки наносят на поверхность трубопровода, как правило, за один проход самоходными изоляционными машинами, которые должны обеспечивать необходимую степень очистки и качественное нанесение лент и оберток.

8.6.6 Изоляционные ленты следует наносить на трубопровод по свеженанесенной невысохшей грунтовке. Температура нанесения ленты должна соответствовать, указанной в технической документации на применяемые материалы.Изоляционные ленты и обертки необходимо наносить без гофров, перекосов, морщин, отвисаний. Рулоны лент и оберток перед применением должны быть хорошо отторцованы.

8.6.7 Защитные обертки, без прочного сцепления с изоляционным покрытием трубопровода, должны быть закреплены в конце полотнища, а при необходимости — через каждые 10-12 м. Для закрепления оберток применяют специальные бандажи, клей и т.п.

8.6.8 Поверхность трубопровода необходимо предохранять от попадания на нее смазочного масла из трансмиссии и воды из системы охлаждения очистной и изоляционной машин.

8.6.9 Необходимо следить за процессом формирования покрытия и его сохранностью при укладке трубопровода в траншею и его засыпке грунтом.Следует также проводить визуальный осмотр нанесенного покрытия для контроля его состояния: пропуски, поры, вздутия, гофры, складки или неплотное прилегание к поверхности трубы не допускаются.

Приложение Б. Материалы и изделия, применяемые для изготовления теплоизоляционного слоя

9.7 После проверки качества противокоррозионного покрытия приступают к нанесению теплоизоляционного слоя.

9.8 При монтаже трубопровода при температуре воздуха 15°С и выше возможна заливка ППУ под металлическую или полимерную оболочку.

9.9 Последовательность технологических операций нанесения теплоизоляции на зону сварного стыка должна быть следующей:- установить центрирующие устройства (в случае, если они предусмотрены рабочей документацией);- установить оболочки;- заправить компоненты ППУ в расходные емкости заливочной машины. Вывод машины на заданный температурный режим в соответствии с НД на ТМ.

Настроить машину на заданное соотношение компонентов в соответствии с НД на ТМ для стыков;- провести контрольную технологическую пробу согласно инструкции по эксплуатации заливочной машины. Технологическую пробу проводят один раз в смену;- определить объем заливаемых компонентов в соответствии с фактическими размерами стыка трубопровода;

— установить производительность заливочной машины и время заливки компонентов,- прогреть оболочку в зоне сварного стыка до температуры (2530)°С, залить компоненты ППУ в межтрубное пространство сборной ТК сварного стыка. При появлении пены в заливочном и вентиляционном отверстиях установка временных пробок на заливочное и вентиляционное отверстия;- технологическая выдержка (полимеризация) — должна проходить в течение не менее 15 мин, если иное не указано в НД производителя ТМ.

9.10 При нанесении тепловой изоляции из ППУ на стыки трубопроводов диаметром 530 мм и более следует применять заливочные машины высокого давления, при этом допускается поставка компонентов ППУ в емкостях в объеме более, чем на один стык с указанием объема (массы) компонента, находящегося в каждой емкости.

9.11 При нанесении тепловой изоляции на стыки трубопроводов диаметром до 530 мм (при расходе компонентов до 5 кг на один стык), допускается осуществлять заливку компонентов ППУ без применения заливочных машин. В этом случае компоненты должны быть расфасованы в тару, предназначенную для заливки одного стыка данного диаметра, а технологическую пробу проводят с применением одного комплекта компонентов ППУ.

9.12 Последовательность технологических операций нанесения теплоизоляции на зону сварного стыка при ручной заливке компонентов ППУ должна быть следующей:- установить центрирующие устройства (в случае, если они предусмотрены рабочей документацией);- установить оболочки;- отмерить необходимое количество компонентов ППУ для данного стыка;

— подогреть компоненты до необходимой температуры;- слить компоненты в одну емкость;- перемешать компоненты до однородной массы и произвести заливку в межтрубное пространство сборной конструкции;- технологическая выдержка (полимеризация) должна проходить в течение не менее 15 мин, если иное не указано в НД производителя ТМ.

9.13 После отверждения ТМ необходимо провести визуальный контроль качества теплоизолированного сварного стыка и отсутствие подтеков пены ППУ из-под нахлестов защитной оболочки сварного стыка. После этого снимают временные пробки, поверхность оболочки очищают от пены (при необходимости) и устанавливают постоянные пробки-заглушки на заливочное и вентиляционное отверстия. С помощью пропановой горелки заглушки усаживают и закрывают отверстия герметично.

9.14 При применении в конструкции стальной оцинкованной оболочки на герметичную пробку-заглушку накладывают стальную оцинкованную пластину (крышку), по периметру наносят герметики для предотвращения попадания влаги и закрепляют ее винтами по ГОСТ 11652, исключив возможность повреждения изоляционного покрытия трубопровода.

9.15 Физико-механические свойства пенополиуретанов приведены в таблице Б.1 приложения Б.

9.16 Металлический или полимерный защитный кожух на зоны сварного стыка теплоизолированной трубы закрепляют с помощью винтов (металлический) по ГОСТ 11652, исключив возможность повреждения изоляционного покрытия трубопровода, или бандажами (полимерный). На места нахлеста по периметру наносят герметики для предотвращения попадания влаги.

9.17 Изоляция зоны сварного стыка с помощью скорлуп осуществляется в соответствии с 8.7.

10.2 Ремонт покрытия в трассовых условиях осуществляется в местах складирования изолированных труб, а также непосредственно на бровке траншеи после сварки труб с заводским покрытием в нитку трубопровода или после выполнения работ по изоляции трубопровода в трассовых условиях. Ремонт в трассовых условиях следует выполнять по технологической карте ремонта.

10.3 Ремонту подлежат все сквозные и несквозные (в местах отслаивания покрытия от стали, в местах сдиров, царапин и вмятин при толщине оставшегося слоя менее 1,5 мм, для эпоксидных покрытий менее 0,3 мм и диэлектрической сплошности менее 5 кВ/мм толщины покрытия) повреждения противокоррозионных покрытий, полученные при транспортировании и монтаже.

10.4 Ремонт дефектных участков ТПИ осуществляется с применением материалов, аналогичных материалам, применяемым при заводской изоляции труб. Ремонт ТПИ необходимо проводить в соответствии с требованиями технологических карт. В качестве материалов для замены покрытия используются термоусаживаемые манжеты, термореактивные материалы, комбинированные конструкции на основе битумно-полимерных мастик и битумно-полимерных лент.

Технология ремонта сквозных мест повреждений ТПИ включает следующие последовательно проводимые операции:- очистку ремонтируемого участка от снега, наледи, загрязнений;- предварительный нагрев и сушку ремонтируемого участка при наличии влаги;- удаление поврежденного или отслоенного покрытия с поверхности трубы;

— механическую или абразивную очистку стальной поверхности от ржавчины, грязи с одновременной очисткой покрытия вокруг дефектного участка на расстоянии не менее 50 мм от краев дефекта;- протирку участка ремонта ветошью, а при наличии жировых масляных загрязнений — протирочной тканью, смоченной растворителем;- нагрев дефектного участка и прилегающего покрытия до заданной температуры;

— нанесение ремонтных заполнителей, изоляционных материалов на дефектный участок и прилегающее к нему заводское покрытие — производится с применением материалов, аналогичных основному покрытию;- контроль отремонтированного участка по внешнему виду, толщине и диэлектрической сплошности покрытия в зоне ремонта.

10.5 При несквозных повреждениях заводских полиэтиленовых противокоррозионных покрытий труб с остаточной толщиной покрытия менее 1,5 мм допускается производить ремонт дефектных участков с применением термоплавких карандашей-заполнителей и жидких двухкомпонентных систем.

10.6 Качество покрытия на отремонтированных участках должно соответствовать качеству основного покрытия труб. При проверке качества покрытия на отремонтированных участках проводится визуальный осмотр, измерение толщины покрытия, проверка покрытия на диэлектрическую сплошность. Результаты ремонта заносят в журнал ремонтов или в производственную документацию.

10.7 Тепловая изоляция заводского нанесения может ремонтироваться в трассовых условиях, если ее повреждения возникли при транспортировании, при погрузочно-разгрузочных работах, при монтаже и эксплуатации.

10.8 Наличие повреждений теплоизоляционного покрытия определяется визуально. Характеристика повреждений, размеры повреждений и методы ремонта ТП приведены в таблице 3.Таблица 3 — Характеристика повреждений и методы ремонта ТП

|

Характеристика повреждения |

Размеры повреждения |

Метод ремонта |

Схема повреждений |

|

1 ТП в защитной оболочке из оцинкованной стали* |

|||

|

1.1 Вмятины на поверхности покровного слоя без нарушения герметичности |

Длина в осевом направлении — до 400 мм. Глубина: до 12 мм — для диаметров оболочки до 800; до 14 мм — для диаметров оболочки 800-1220 мм; до 16 мм — для диаметров оболочки свыше 1220 мм |

Допускается не ремонтировать |

|

|

1.2 Царапины на поверхности покровного слоя из оцинкованной стали без вмятин, приводящие к разрушению цинкового слоя |

Без ограничения длины |

Ремонтируются с применением краски, для окрашивания металлических поверхностей |

|

|

1.3 Пробоины покровного слоя с нарушением герметичности |

Длина в осевом направлении — до 400 мм. С повреждением теплоизоляции глубиной до 50 мм |

Покровный слой ремонтируется по технологии изоляции стыков сварных соединений. Повреждение теплоизоляции следует заполнять фрагментом или крошкой из ППУ |

|

|

1.4 Повреждения покровного и теплоизоляционного слоев |

Длина в осевом направлении — от 400 до 800 мм. С повреждением глубиной от 50 мм до полной толщины теплоизоляции |

Повреждение ремонтируется по технологии изоляции стыков сварных соединений |

|

|

1.5 Повреждения покровного и теплоизоляционного слоев |

Длина в осевом направлении — свыше 800 мм |

ТП отбраковывается и отправляется на капитальный ремонт |

|

|

2 ТП в защитной оболочке из полиэтилена* |

|||

|

2.1 Царапины на поверхности покровного слоя |

Без ограничения длины. Глубина до 5 мм |

Допускается не ремонтировать |

|

|

2.2 Царапины, задиры на поверхности покровного слоя |

Глубина от 5 до 10 мм. Длина в осевом направлении до 1500 мм |

Термоплавким карандашом с заплавлением горелкой |

|

|

2.3 Сквозные пробоины покровного слоя |

Размерами в плане (АхВ) не более 20×20 мм |

или ручным экструдером |

|

|

2.4 Пробоины покровного слоя с нарушением герметичности |

Длина в осевом направлении — до 400 мм. С повреждением теплоизоляции глубиной — до 50 мм |

Покровный слой ремонтируется по технологии изоляции стыков сварных соединений. Повреждение теплоизоляции следует заполнять крошкой из ППУ |

|

|

2.5 Повреждения покровного и теплоизоляционного слоев |

Длина в осевом направлении — от 400 мм до 800 мм. С повреждением глубиной от 50 мм до полной толщины теплоизоляции |

Повреждение ремонтируется по технологии изоляции стыков сварных соединений |

|

|

2.6 Повреждения покровного и теплоизоляционного слоев |

Длина в осевом направлении — свыше 800 мм |

ТП отбраковывается и отправляется на капитальный ремонт |

|

|

3 ТП в металлополимерной защитной оболочке* (стальная оболочка с дополнительным наружным покрытием на основе экструдированного полиэтилена и полиуретана) |

|||

|

3.1 Вмятины на поверхности покровного слоя без нарушения герметичности |

Длина в осевом направлении — до 400 мм. Глубина: до 12 мм — для диаметров оболочки до 800 мм; до 14 мм — для диаметров оболочки 800-1220 мм; до 16 мм — для диаметров оболочки свыше 1220 мм |

Допускается не ремонтировать |

|

|

3.2 Сквозные (до металла) повреждения поверхности покровного слоя из полимерных покрытий, без вмятин |

Без ограничения длины |

Полимерное покрытие — термоплавким карандашом с заплавлением горелкой или ручным экструдером. Полиуретановое покрытие — ремонтным составом, составом для ручного нанесения |

|

|

3.3 Пробоины покровного слоя с нарушением герметичности |

Длина в осевом направлении — до 400 мм. С повреждением теплоизоляции глубиной до 50 мм |

Покровный слой ремонтируется по технологии изоляции стыков сварных соединений. Повреждение теплоизоляции следует заполнять фрагментом или крошкой из ППУ |

|

|

3.4 Повреждения покровного и теплоизоляционного слоев |

Длина в осевом направлении — от 400 до 800 мм. С повреждением глубиной от 50 мм до полной толщины теплоизоляции |

Повреждение ремонтируется по технологии изоляции стыков сварных соединений |

|

|

3.5 Повреждения покровного и теплоизоляционного слоев |

Длина в осевом направлении — свыше 800 мм |

ТП отбраковывается и отправляется на капитальный ремонт |

|

|

* Трубы очистить от загрязнения, наледи и снега до проведения входного контроля качества на проверочном стенде. Примечание — При ремонте защитных оболочек скорлуп, применяемых для изоляции участков сварного стыка, используют те же материалы, что и при ремонте ТП оболочек труб (оцинкованная сталь, металлополимерная оболочка, полиэтиленовые манжеты). |

|||

7 Нанесение тепловых и противокоррозионных покрытий на трубы и соединительные детали трубопроводов в заводских и базовых условиях

4.1 Марка стали труб, требования по химическому составу и степени раскисления должны указываться в заказе на поставку.При расчете на прочность газопроводов из труб по ГОСТ 3262, металл и сварные швы которых не имеют характеристики прочности, величины временного сопротивления и предела текучести следует принимать минимальными для соответствующих марок стали.Эквивалент углерода для низколегированной стали следует определять по формуле

где , , , , , , , — содержание (% массы) в составе металла трубной стали соответственно углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора.

Величина эквивалента углерода не должна превышать 0,46.Эквивалент углерода для углеродистой стали с повышенным содержанием марганца следует определять по формуле

при этом величина эквивалента не должна превышать 0,46.

4.2 Толщину стенок труб определяют расчетом и принимают ее номинальную величину равной значению ближайшей большей по ГОСТ (ТУ).

4.3 Марки стали труб для строительства газопроводов природного и сжиженного углеводородных газов в зависимости от местоположения, диаметра, давления газа и температуры наружного воздуха рекомендуется выбирать в соответствии с таблицей 1.Таблица 1 — Марки стали труб для строительства газопроводов природного и сжиженного углеводородных газов

|

N п.п. |

Место- |

Темпе- |

DN, мм |

PN, МПа |

Степень раскисления, марка стали, ГОСТ |

Примечание |

|

|

1 |

Наружные, внутренние |

Не ниже минус 40 |

Без ограничения |

Природный газ: 1,2; СУГ 1,6 |

СП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050; 08Ю ГОСТ 9045 |

Допускается применение СП, ПС 17ГС, 17Г1С, 09Г2С ГОСТ 19281 не ниже категории 3; СП 10Г2 ГОСТ 4543 |

|

|

2 |

Внутренние, подземные |

Ниже минус 40 |

То же |

Природный газ: 1,2; СУГ 1,6 |

СП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050; 08Ю ГОСТ 9045 |

Температура стенки трубы внутренних и подземных газопроводов минус 40 °С. Допускается применение СП, ПС 17ГС, 17Г1С, 09Г2С ГОСТ 19281 не ниже категории 3; СП 10Г2 ГОСТ 4543 |

|

|

3 |

Надземные |

То же |

DN 100 ГОСТ 380, ГОСТ 1050; DN — без ограничений ГОСТ 9045, ГОСТ 19281, ГОСТ 4543 |

Природный газ: 1,2; СУГ 1,6 |

СП Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050; 08Ю ГОСТ 9045 17ГС, 17Г1С, 09Г2С ГОСТ 19281 категории 6-8; 10Г2 ГОСТ 4543 |

Трубы по ГОСТ 10705, ГОСТ 10704 допускается применять только при PN 0,6 МПа |

|

|

Область применения труб из полуспокойной, кипящей углеродистой стали |

|||||||

|

4 |

Наружные, внутренние |

Не ниже минус 40 |

300 |

Природный газ: 1,2; СУГ 1,6 |

ПС Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050 |

Толщина стенки 5 мм |

|

|

5 |

Подземные, внутренние |

Не ниже минус 30 |

800 |

Природный газ: 1,2; СУГ 1,6 |

ПС Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20 ГОСТ 1050 |

Толщина стенки 8 мм. Температура стенки трубы внутренних газопроводов 10 °С |

|

|

6 |

Надземные |

Не ниже минус 20 |

800 |

Природный газ: 1,2; СУГ 1,6 |

То же |

Толщина стенки 8 мм |

|

|

7 |

Внутренние, подземные |

Не ниже минус 30 |

500 |

Природный газ: 1,2; СУГ 1,6 |

КП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20 ГОСТ 1050 |

Толщина стенки 8 мм. Температура стенки трубы внутренних газопроводов 0 °С |

|

|

8 |

Наружные, внутренние |

Не ниже минус 40 |

Без ограничения |

Природный газ, паровая фаза СУГ 0,005 |

ПС, КП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050 |

— |

|

|

9 |

Надземные |

Не ниже минус 10 |

500 |

Природный газ: 1,2; СУГ 1,6 |

КП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20 ГОСТ 1050 |

Толщина стенки 8 мм |

|

|

10 |

Наружные |

Не ниже минус 40 |

100 |

Природный газ: 1,2; СУГ 1,6 |

КП Ст2, Ст3 ГОСТ 380; 08, 10, 15, 20* ГОСТ 1050 |

Толщина стенки 4,5 мм |

|

|

Область применения стальных труб (ГОСТ 3262) |

|||||||

|

11 |

Наружные, внутренние |

Не ниже минус 40 |

100 |

Природный газ, паровая фаза СУГ 1,2 |

— |

Черные, легкие и обыкновенные |

|

|

12 |

Наружные, внутренние |

Ниже минус 40 |

80 |

Природный газ, паровая фаза СУГ 0,005 |

— |

Трубы электросварные термообработанные по всему объему: черные, легкие и обыкновенные |

|

|

Примечания |

|||||||

|

1 Механические свойства углеродистой стали (ГОСТ 380, ГОСТ 1050) должны отвечать требованиям ГОСТ 16523 категории 4 и ГОСТ 14637 категорий 2-5, а стали 08Ю — ГОСТ 9045. |

|||||||

|

2 Трубы с толщиной стенки 5 мм для газопроводов, где температура стенки трубы может опуститься ниже минус 40 °С, испытывающих вибрационные нагрузки, прокладываемых в особых грунтовых условиях, на подрабатываемых территориях, на переходах через естественные и искусственные преграды, газопроводов DN{amp}gt;600 мм PN{amp}gt;0,6 МПа, в районах с сейсмичностью площадки свыше 6 баллов должны иметь гарантированную ударную вязкость KCU 30 Дж/см при температуре, до которой может опуститься температура стенки трубы. |

|||||||

|

3 Знак «*» обозначает, что для тепловых электростанций трубы из стали 20 ГОСТ 1050 допускается применять только при условии, что температура стенки трубы минус 30 °С. |

|||||||

|

4 Сварное соединение сварных труб должно быть равнопрочно основному металлу или иметь гарантированный заводом-изготовителем согласно стандарту или техническим условиям на трубы коэффициент прочности сварного соединения. Указанные требования следует вносить в заказные спецификации на трубы. |

|||||||

4.4 Применение труб из полуспокойной, кипящей углеродистой стали и труб по ГОСТ 3262 не рекомендуется в следующих случаях:- при наличии вибрационных нагрузок, на подводных переходах, переходах через автомобильные I-Ill категорий и железные дороги, трамвайные пути и прокладываемых по мостам и гидротехническим сооружениям;

— при изготовлении соединительных деталей, отводов и компенсирующих устройств для газопроводов среднего и высокого давления методом холодного гнутья;- для подземных газопроводов, прокладываемых в особых грунтовых условиях, на подрабатываемых территориях и в сейсмических районах с сейсмичностью площадки свыше 6 баллов.

4.5 Трубы для газопроводов в зависимости от температуры эксплуатации выбирают:- по таблице 2 — для подземных, наземных, надземных и внутренних газопроводов, с температурой эксплуатации не ниже минус 40 °С;- по таблице 3 — для подземных, наземных, надземных и внутренних газопроводов, с температурой эксплуатации ниже минус 40 °С.

В данных таблицах приведены минимально допустимые толщины труб, выпускаемых заводами-изготовителями. Перечень заводов-изготовителей труб, указанных в таблицах 2 и 3, приведен в приложениях А и Б.Таблица 2 — Перечень стальных труб, применяемых в газораспределительных системах в районах с температурой воздуха наиболее холодной пятидневки обеспеченностью 0,92 (температурой эксплуатации) не ниже минус 40 °С

|

N п.п. |

Стандарт или технические условия на трубу |

Марка стали, стандарт на сталь |

Наружный диаметр трубы, мм |

Толщина стенки трубы (минимальная), мм, при рабочем давлении газа до 1,2 МПа (природный газ), 1,6 МПа (СУГ) |

Завод- |

||

|

ТРУБЫ ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ |

|||||||

|

1 |

ГОСТ 10705 ГОСТ 10704 |

Ст2сп, Ст3сп, ГОСТ 1050 |

10 |

1,2** |

12, 17, 22 |

||

|

20 |

2 |

1, 2, 4, 5, 10, 12, 14, 15 |

|||||

|

22 |

2 |

1, 2, 4, 14, 17, 22 |

|||||

|

26 |

2 |

1, 2, 4, 5, 7, 10, 12, 14, 16, 18, 22 |

|||||

|

32 |

2 |

1, 2, 4, 5, 7, 10, 12, 14, 16, 18, 22 |

|||||

|

38 |

2 |

1, 4, 7, 10, 12, 14, 18, 22 |

|||||

|

45 |

2 |

1, 2, 4, 5, 7, 9, 10, 12, 14, 18, 21 |

|||||

|

57 |

2 |

1, 2, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 19, 21, 22 |

|||||

|

76 |

2 |

1, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 19, 21 |

|||||

|

89 |

2,5 |

1, 4, 5, 6, 7, 8, 9, 10, 11, 13, 14, 15, 16, 17, 19 |

|||||

|

102 |

2,5 |

1, 4, 5, 8, 9, 10, 11, 13, 14, 15, 16, 17, 19 |

|||||

|

108 |

3 |

1, 4, 5, 6, 8, 9, 10, 11, 13, 14, 16, 17, 19, 21 |

|||||

|

114 |

3 |

1, 4, 5, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 19 |

|||||

|

159 |

4 |

1, 5, 9, 10, 11, 14, 15, 17, 19, 20 |

|||||

|

168 |

4,5 |

5, 9, 13, 14, 16, 17 |

|||||

|

219 |

4,5 |

1, 5, 17, 20 |

|||||

|

273 |

4,5 |

5, 17, 20 |

|||||

|

325 |

5 |

5, 17, 20 |

|||||

|

377 |

6 |

5, 20 |

|||||

|

426 |

6 |

5, 20 |

|||||

|

530 |

6 |

5 |

|||||

|

2 |

ТУ 1373-001-25955489 повышенного качества и надежности |

Ст3сп 10, 20 |

45 |

2 |

9 |

||

|

57 |

2 |

||||||

|

76 |

2 |

||||||

|

89 |

2,5 |

||||||

|

102 |

2,5 |

||||||

|

108 |

3 |

||||||

|

114 |

3 |

||||||

|

127 |

3 |

||||||

|

159 |

4 |

||||||

|

168 |

4,5 |

||||||

|

3 |

ТУ 1383-001-12281990 повышенного качества и надежности |

Ст3сп, Ст3ПС ГОСТ 380 10, 20 ГОСТ 19281 22ГЮ ТУ 14-106-683 |

159 |

4 |

20 |

||

|

168 |

4 |

||||||

|

219 |

4 |

||||||

|

273 |

5 |

||||||

|

325 |

5 |

||||||

|

377 |

6 |

||||||

|

426 |

6 |

||||||

|

4 |

ТУ 1104-137300-357-01 (по типу ГОСТ 10705 группа В) |

Ст2сп, Ст3сп, ГОСТ 380 08, 10, 15, 20 |

20 |

2 |

7 |

||

|

26 |

2 |

||||||

|

32 |

2 |

||||||

|

38 |

2 |

||||||

|

45 |

2 |

||||||

|

57 |

2 |

||||||

|

76 |

2 |

||||||

|

89 |

2,5 |

||||||

|

5 |

ТУ 14-001 (по типу ГОСТ 10705 группа В повышенного качества) |

Ст2сп, Ст3сп, ГОСТ 380 08, 10, 15, 20 |

57 |

2 |

8 |

||

|

76 |

2 |

||||||

|

89 |

2 |

||||||

|

102 |

2,5 |

||||||

|

108 |

3 |

||||||

|

114 |

3 |

||||||

|

6 |

ТУ 1303-14-3Р-357-02 (по типу ГОСТ 10705, группа В повышенного качества) |

ГОСТ 1050 ГОСТ 380 08,10,15, 20 |

57 |

3 |

10 |

||

|

76 |

3 |

||||||

|

89 |

3 |

||||||

|

102 |

3 |

||||||

|

108 |

3 |

||||||

|

114 |

3 |

||||||

|

127 |

3 |

||||||

|

133 |

3 |

||||||

|

159 |

4 |

||||||

|

7 |

ТУ 14-002 (по типу ГОСТ 10705 группа В повышенного качества) |

Ст2сп, Ст3сп, ГОСТ 380 08, 10, 15, 20 |

57 |

2 |

11 |

||

|

76 |

2 |

||||||

|

89 |

2 |

||||||

|

102 |

2,5 |

||||||

|

108 |

3 |

||||||

|

114 |

3 |

||||||

|

159 |

4 |

||||||

|

8 |

ТУ 14-3Р-13 (по типу ГОСТ 10705 группа В) |

Ст2сп, Ст3сп, ГОСТ 380 10, 20 |

20 |

2 |

15 |

||

|

32 |

2 |

||||||

|

57 |

2 |

||||||

|

76 |

2 |

||||||

|

89 |

2,5 |

||||||

|

102 |

2,5 |

||||||

Приложение В. Рекомендации по технологии нанесения противокоррозионных покрытий в заводских и базовых условиях